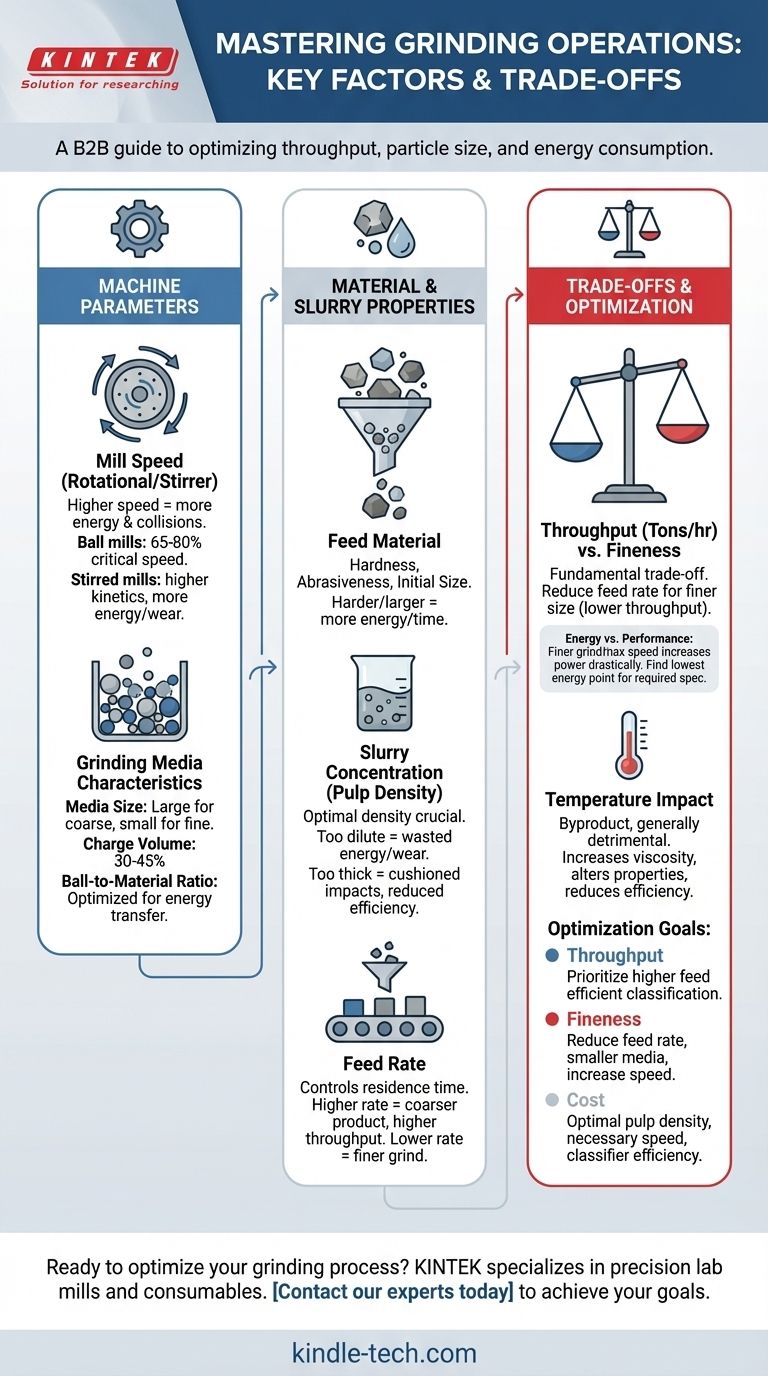

In qualsiasi operazione di macinazione, le prestazioni sono dettate da una serie specifica di variabili interconnesse. Il risultato è una conseguenza diretta della configurazione dell'attrezzatura, delle proprietà del materiale lavorato e dei parametri scelti dall'operatore. I fattori chiave includono la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione, la velocità con cui viene alimentato il materiale e la densità della sospensione del materiale.

La sfida centrale della macinazione non è solo identificare questi fattori, ma comprenderne l'interazione. Ottimizzare un circuito di macinazione è un atto di bilanciamento tra tre obiettivi in competizione: massimizzare la produttività, raggiungere la dimensione delle particelle desiderata e minimizzare il consumo energetico.

Parametri Fondamentali della Macchina

La configurazione fisica e la velocità operativa del mulino di macinazione sono le leve fondamentali per controllare il processo.

Velocità del Mulino (Rotazionale o Agitatore)

La velocità del mulino determina direttamente la quantità di energia impartita ai mezzi di macinazione e, di conseguenza, al materiale. Una velocità maggiore comporta collisioni o azioni di taglio più energiche e frequenti.

Per i mulini a sfere, la velocità è spesso discussa in relazione alla "velocità critica", ovvero la velocità teorica alla quale i mezzi centrifugano e aderiscono al rivestimento del mulino, causando l'arresto della macinazione. La maggior parte dei mulini opera tra il 65 e l'80% della velocità critica.

Nei mulini ad agitazione, una maggiore velocità dell'agitatore generalmente migliora la cinetica di macinazione e produce una dimensione finale delle particelle più fine, ma a costo di un consumo energetico e un'usura significativamente maggiori.

Caratteristiche dei Mezzi di Macinazione

I mezzi di macinazione (ad esempio, sfere d'acciaio, perle ceramiche) sono gli strumenti che svolgono il lavoro all'interno del mulino. Le loro proprietà sono fondamentali.

- Dimensione: I mezzi più grandi sono più efficaci nel rompere le particelle di alimentazione grandi, mentre i mezzi più piccoli sono più efficienti nel produrre un prodotto molto fine.

- Volume di Carica: La "carica di sfere" o la quantità di mezzi nel mulino (tipicamente il 30-45% del volume) determina il numero di eventi di macinazione.

- Rapporto Sfere/Materiale: Il rapporto tra la massa dei mezzi e la massa del materiale macinato deve essere ottimizzato per un trasferimento di energia efficiente.

Proprietà del Materiale e della Sospensione

Le caratteristiche della sostanza che entra nel mulino sono importanti quanto la macchina stessa.

Caratteristiche del Materiale di Alimentazione

Le proprietà intrinseche del materiale di alimentazione stabiliscono la base per l'energia e il tempo richiesti. I fattori chiave includono la durezza, l'abrasività e la dimensione iniziale delle particelle del materiale.

I materiali più duri richiedono più energia per fratturarsi. Una dimensione iniziale delle particelle maggiore richiederà un tempo di permanenza più lungo nel mulino per essere macinata fino alla finezza desiderata.

Concentrazione della Sospensione (Densità della Polpa)

Nella macinazione a umido, il rapporto tra solidi e acqua nella sospensione è un fattore critico. Esiste una densità ottimale per ogni operazione.

Se la sospensione è troppo diluita (troppa acqua), i mezzi di macinazione colpiranno principalmente l'uno l'altro, sprecando energia e causando un'usura eccessiva dei mezzi e del rivestimento.

Se la sospensione è troppo densa, la viscosità attutirà gli impatti dei mezzi, riducendo drasticamente l'efficienza di macinazione.

Velocità di Alimentazione

La velocità con cui il nuovo materiale viene immesso nel mulino controlla il tempo di permanenza. Una velocità di alimentazione più elevata significa che il materiale trascorre meno tempo all'interno del mulino, con conseguente prodotto finale più grossolano ma maggiore produttività. Al contrario, una velocità di alimentazione inferiore aumenta il tempo di permanenza, portando a una macinazione più fine.

Comprendere i Compromessi

Una macinazione efficace consiste nel gestire i compromessi. La regolazione di una variabile avrà sempre conseguenze sulle altre.

Produttività vs. Finezza

Questo è il compromesso più fondamentale. Per ottenere una dimensione delle particelle più fine, è necessario ridurre la velocità di alimentazione, il che riduce la produttività complessiva (tonnellate all'ora) del circuito. L'aumento della velocità del mulino può compensare leggermente, ma ciò comporta un costo.

Consumo Energetico vs. Prestazioni

La macinazione è uno dei processi più energivori nell'industria. Spingere per la macinazione più fine in assoluto o per la massima velocità possibile aumenterà drasticamente il consumo di energia. La vera ottimizzazione implica trovare il punto energetico più basso che soddisfi comunque la specifica del prodotto richiesta, non la più fine possibile.

L'Impatto della Temperatura

La macinazione è un processo meccanico che genera calore significativo. A differenza dei processi chimici, una temperatura più elevata è generalmente deleteria. Può aumentare la viscosità della sospensione, alterare le proprietà del materiale e promuovere l'agglomerazione delle particelle fini, fattori che riducono tutti l'efficienza di macinazione. La temperatura è un sottoprodotto da gestire, non una leva per il miglioramento.

Ottimizzazione per il Tuo Obiettivo Primario

Le impostazioni "corrette" dipendono interamente da ciò che si sta cercando di ottenere. Utilizza questi principi per guidare le tue decisioni operative.

- Se il tuo obiettivo principale è massimizzare la produttività (tonnellate all'ora): Dai priorità a una velocità di alimentazione più elevata e assicurati che il tuo sistema di classificazione rimuova in modo efficiente il prodotto di dimensioni corrette per evitare macinazioni inutili.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine: Riduci la velocità di alimentazione per aumentare il tempo di permanenza, utilizza mezzi di macinazione più piccoli per una migliore efficienza di macinazione fine e potenzialmente aumenta la velocità del mulino.

- Se il tuo obiettivo principale è minimizzare i costi operativi (energia e usura): Opera alla densità ottimale della polpa, evita di far funzionare il mulino a velocità superiori a quelle necessarie e concentrati sull'efficienza del classificatore per evitare di sprecare energia.

Padroneggiare queste variabili trasforma la macinazione da un processo di forza bruta a una disciplina ingegneristica precisamente controllata.

Tabella Riassuntiva:

| Categoria Fattore | Variabili Chiave | Impatto Primario |

|---|---|---|

| Parametri Macchina | Velocità Mulino, Dimensione e Carica dei Mezzi | Immissione di energia ed efficienza di macinazione |

| Proprietà del Materiale | Durezza dell'Alimentazione, Dimensione Iniziale | Energia di base e tempo richiesti |

| Parametri di Processo | Velocità di Alimentazione, Densità della Sospensione (Densità della Polpa) | Produttività e dimensione finale delle particelle |

| Obiettivi Operativi | Produttività vs. Finezza vs. Costo | Determina il bilanciamento ottimale delle variabili |

Pronto a ottimizzare il tuo processo di macinazione? L'attrezzatura da laboratorio giusta è fondamentale per bilanciare produttività, dimensione delle particelle e consumo energetico. KINTEK è specializzata in mulini da laboratorio di precisione e materiali di consumo per aiutarti a raggiungere i tuoi obiettivi specifici. Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

Domande frequenti

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza