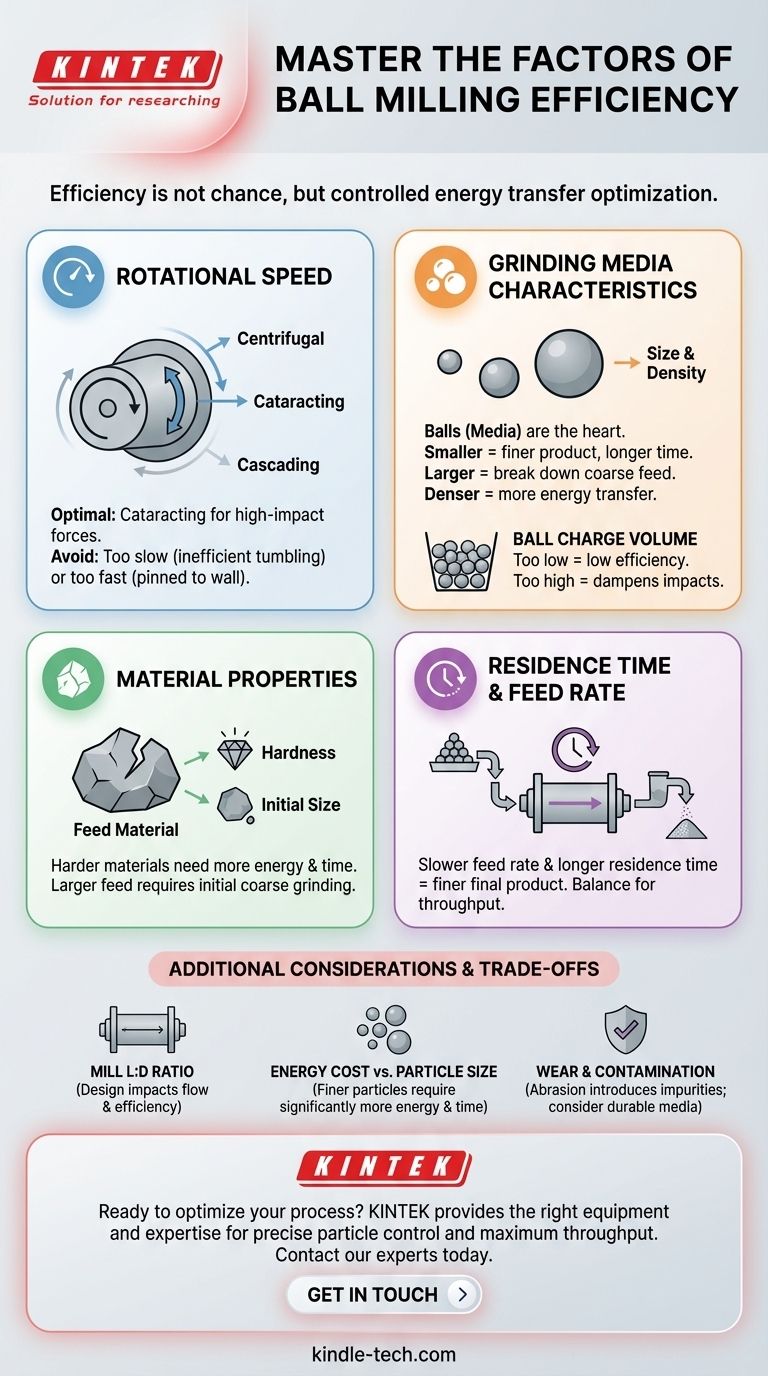

L'efficienza di un processo di macinazione a sfere non è una questione di fortuna, ma il risultato di un'interazione controllata tra diversi fattori critici. Le variabili più significative includono la velocità di rotazione del mulino, le caratteristiche del mezzo di macinazione (le sfere), le proprietà del materiale da macinare e la durata del processo di macinazione (tempo di residenza). Ciascuno di questi elementi deve essere attentamente bilanciato per raggiungere la dimensione delle particelle e la produttività desiderate.

La macinazione a sfere è fondamentalmente un processo di trasferimento di energia. Il tuo successo non dipende dalla massimizzazione di una singola variabile, ma dall'ottimizzazione dell'intero sistema per trasferire energia meccanica nel tuo materiale nel modo più efficiente possibile per il risultato desiderato.

Fattori Meccanici Fondamentali: Velocità ed Energia

Il funzionamento fisico del mulino e dei suoi componenti sono le leve principali per il controllo del processo. Il modo in cui gestisci la velocità e il mezzo di macinazione detta direttamente il tipo e l'entità delle forze applicate al tuo materiale.

Velocità di Rotazione del Mulino

La velocità alla quale il cilindro del mulino ruota è critica. Troppo lenta, e le sfere si limiteranno a rotolare o "cascatare", con conseguente macinazione inefficiente. Troppo veloce, e la forza centrifuga attaccherà le sfere e il materiale alla parete del mulino, impedendo qualsiasi azione di macinazione efficace.

La velocità ottimale crea un movimento di "cataratta", in cui le sfere vengono trasportate lungo la parete del cilindro e poi cadono, creando gli impatti ad alta energia necessari per la riduzione della dimensione delle particelle.

Caratteristiche del Mezzo di Macinazione

Le sfere stesse sono il cuore del processo. Le loro dimensioni, densità e quantità devono essere abbinate al materiale e alla dimensione finale delle particelle desiderata.

Le sfere più piccole producono un prodotto finale più fine ma richiedono tempi di macinazione più lunghi. Le sfere più grandi sono più efficaci nel disgregare il materiale grezzo.

I mezzi più densi e duri trasferiscono più energia per impatto, portando a una macinazione più efficiente, a condizione che siano significativamente più duri del materiale da macinare.

Il Volume di Carica delle Sfere

Si riferisce al volume totale occupato dalle sfere di macinazione, tipicamente espresso come percentuale del volume interno del mulino. Una carica troppo bassa si traduce in impatti infrequenti e bassa efficienza. Una carica troppo alta limita il movimento delle sfere, smorza gli impatti e spreca energia.

Parametri del Materiale e del Processo

Oltre alla meccanica del mulino, le proprietà del materiale e il modo in cui viene introdotto nel sistema giocano un ruolo altrettanto importante nel risultato finale.

Proprietà del Materiale di Alimentazione

Le caratteristiche intrinseche del materiale che stai macinando, come la sua durezza e la dimensione iniziale delle particelle, determinano l'energia richiesta per la riduzione. I materiali più duri richiedono naturalmente più energia, tempi di residenza più lunghi o mezzi di macinazione più densi.

Velocità di Alimentazione e Tempo di Residenza

La velocità con cui introduci nuovo materiale (velocità di alimentazione) e il tempo medio che trascorre all'interno del mulino (tempo di residenza) sono direttamente proporzionali al grado di macinazione. Una velocità di alimentazione più lenta e un tempo di residenza più lungo si tradurranno in un prodotto finale più fine.

Dimensioni del Mulino (Rapporto L:D)

Per le applicazioni industriali, il design fisico del mulino — in particolare il rapporto tra la sua lunghezza e il suo diametro (L:D) — influisce sull'efficienza. Un rapporto L:D ottimizzato, spesso intorno a 1,6, assicura un flusso di materiale e una distribuzione del tempo di residenza adeguati, massimizzando la produttività.

Comprendere i Compromessi

L'ottimizzazione della macinazione a sfere è un esercizio di bilanciamento di fattori contrastanti. Il miglioramento di un parametro spesso comporta il costo di un altro.

Il Costo delle Particelle Più Fini

Ottenere una dimensione finale delle particelle più piccola non è un obiettivo "gratuito". Richiede quasi sempre tempi di macinazione significativamente più lunghi, il che aumenta sia il consumo di energia che il potenziale di usura dell'attrezzatura.

Usura e Contaminazione

L'impatto e l'abrasione costanti causano usura sia sul mezzo di macinazione che sul rivestimento interno del mulino. Questa usura può introdurre materiale indesiderato, o contaminazione, nel prodotto finale, una considerazione critica per applicazioni ad alta purezza.

Sovra-macinazione e Agglomerazione

Di più non è sempre meglio. Una macinazione eccessiva può essere controproducente, portando a particelle così fini che iniziano a ri-agglomerarsi a causa delle forze superficiali. Inoltre, l'elevata energia meccanica può indurre cambiamenti strutturali o chimici indesiderati nel materiale.

Ottimizzare il Processo per il Tuo Obiettivo

Le tue impostazioni ideali sono dettate interamente dal tuo obiettivo finale. Usa i seguenti principi per guidare le tue decisioni.

- Se il tuo obiettivo principale è disgregare materiale grezzo: Usa mezzi di macinazione più grandi e densi a una velocità che massimizzi la forza d'impatto della cataratta.

- Se il tuo obiettivo principale è produrre particelle molto fini o di dimensioni nanometriche: Usa mezzi di macinazione più piccoli, una percentuale di carica di sfere più alta e pianifica tempi di residenza significativamente più lunghi.

- Se il tuo obiettivo principale è massimizzare la produttività e l'efficienza: Ottimizza attentamente la velocità di alimentazione per adattarla alla capacità di macinazione del mulino, assicurandoti di non sovra-processare il materiale.

- Se il tuo obiettivo principale è mantenere la purezza del materiale: Seleziona mezzi di macinazione e rivestimenti altamente durevoli e non reattivi per ridurre al minimo la contaminazione dovuta all'usura.

Padroneggiare questi fattori trasforma la macinazione a sfere da un processo di forza bruta in uno strumento di ingegneria preciso.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sul Processo di Macinazione |

|---|---|

| Velocità di Rotazione | Determina il movimento delle sfere di macinazione (a cascata vs. a cataratta). |

| Mezzo di Macinazione (Sfere) | Dimensioni, densità e durezza controllano l'energia d'impatto e la dimensione finale delle particelle. |

| Volume di Carica delle Sfere | Percentuale del volume del mulino riempito; influisce sulla frequenza e sull'energia dell'impatto. |

| Durezza e Dimensione del Materiale | Il materiale di alimentazione più duro/grande richiede più energia e tempi di macinazione più lunghi. |

| Tempo di Residenza | Durata del materiale nel mulino; influisce direttamente sulla finezza. |

| Design del Mulino (Rapporto L:D) | Influisce sul flusso del materiale e sulla distribuzione del tempo di residenza per l'efficienza. |

Pronto a ottimizzare il tuo processo di macinazione a sfere per risultati superiori?

I fattori sopra descritti sono critici, ma applicarli alle esigenze specifiche del tuo laboratorio è fondamentale. KINTEK è specializzata nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per aiutarti a ottenere un controllo preciso della dimensione delle particelle, massimizzare la produttività e mantenere la purezza del materiale.

I nostri esperti possono aiutarti a selezionare il mezzo di macinazione ideale e a configurare i parametri di macinazione per la tua applicazione unica. Contattaci oggi stesso per discutere le tue esigenze e lascia che KINTEK sia il tuo partner nell'efficienza di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Quale ruolo svolgono i mulini a sfere nella preparazione di catodi per batterie Li-S completamente allo stato solido? Ottimizzare il contatto interfasciale

- Come un mulino a palle planetario facilita la preparazione di solfuro di rame ad alta conduttività? Ottimizza il tuo materiale

- Qual è lo scopo del processo di macinazione secondaria a sfere? Ingegnerizzazione di catodi Na3FePO4CO3 ad alte prestazioni

- Quali sono i principali compiti tecnici di un mulino a sfere planetario per la sintesi di Na3SbS4? Ottimizza la tua produzione di elettroliti

- Qual è la funzione di un mulino a sfere planetario nella preparazione dell'acciaio ODS? Sblocca la metallizzazione meccanica ad alta energia

- Qual è il ruolo critico di un mulino a sfere planetario nella preparazione del WC-Co? Padroneggiare la lega meccanica ad alta energia

- Qual è il ruolo dei mulini a sfere planetari nella preparazione di leghe di tungsteno auto-passivanti? Padronanza della miscelazione a livello atomico

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top