Per essere diretti, quattro fattori principali governano le prestazioni di un mulino a sfere: la velocità della sua rotazione, le caratteristiche dei corpi macinanti (le sfere), le proprietà del materiale da macinare e il volume di corpi macinanti e materiale all'interno del mulino. Padroneggiare l'interazione tra queste variabili è la chiave per ottenere in modo efficiente una granulometria costante e desiderata.

La sfida fondamentale nel funzionamento del mulino a sfere non è semplicemente macinare, ma controllare il tipo di macinazione. Ogni regolazione di velocità, corpi macinanti o carico è una scelta deliberata tra due forze fondamentali: impatto per la rottura grossolana e attrito per la macinazione fine.

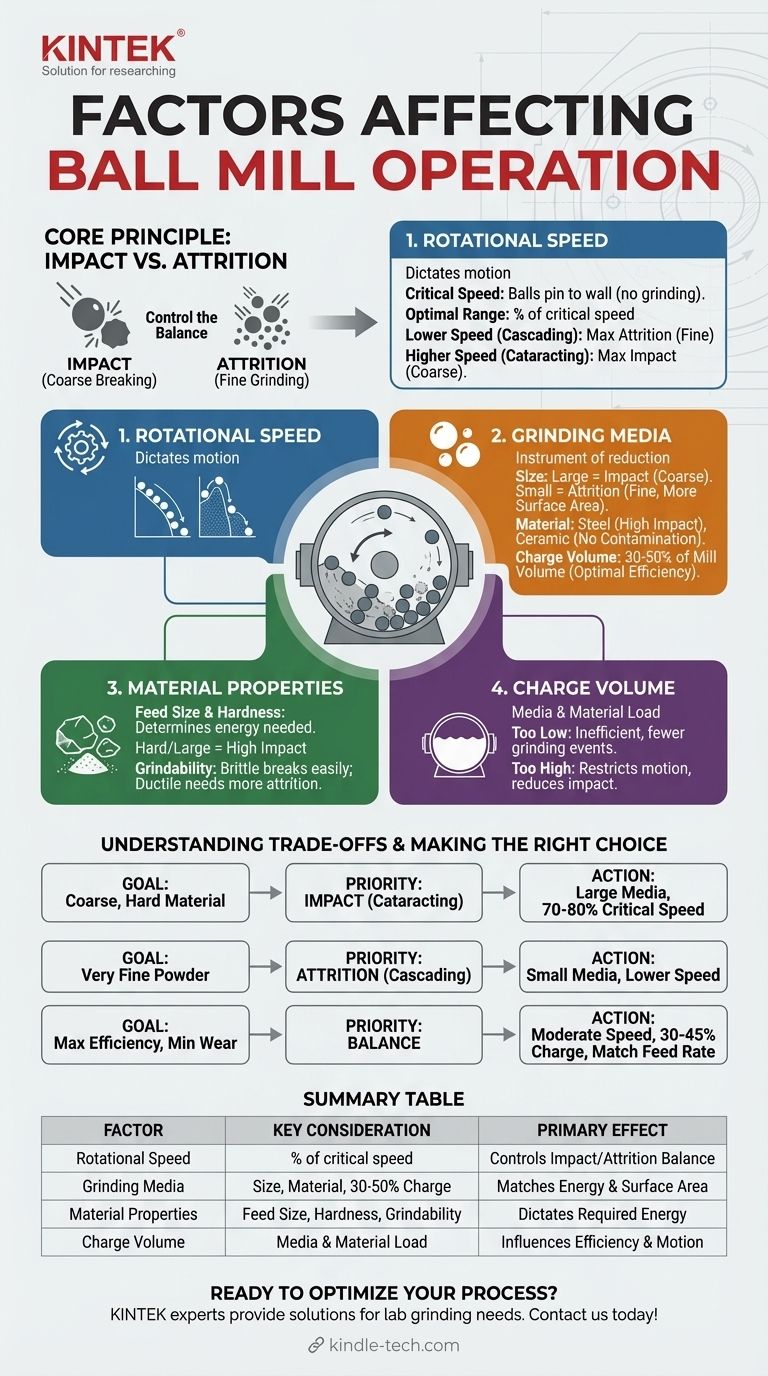

Il Principio Fondamentale: Impatto vs. Attrito

Prima di regolare qualsiasi impostazione, è essenziale comprendere i due meccanismi che un mulino a sfere utilizza per ridurre la dimensione delle particelle. Tutti i fattori operativi sono semplicemente leve per controllare l'equilibrio tra di essi.

Macinazione per Impatto

L'impatto è la collisione forzata che si verifica quando le sfere macinanti vengono sollevate dal rivestimento rotante del mulino e cadono sul materiale sottostante. Questa azione è potente ed è la forza principale responsabile della scomposizione delle particelle di alimentazione grandi e grossolane.

Macinazione per Attrito

L'attrito è l'azione di taglio e sfregamento che si verifica quando le sfere scorrono l'una sull'altra. Questo crea un'immensa pressione e frizione tra le sfere, macinando il materiale intrappolato tra di esse in particelle molto fini.

Ottimizzazione della Velocità di Rotazione

La velocità del mulino è probabilmente il fattore operativo più critico perché determina direttamente il movimento dei corpi macinanti.

Comprensione della Velocità Critica

La velocità critica è la velocità di rotazione teorica alla quale la forza centrifuga incolla le sfere macinanti alla parete interna del mulino. A questa velocità o al di sopra, le sfere non cadono più e la macinazione si arresta completamente.

L'Intervallo di Velocità Ottimale

La macinazione efficace avviene a una specifica percentuale della velocità critica. Operare ben al di sotto della velocità critica fa sì che le sfere scivolino o "scivolino" semplicemente, il che massimizza l'attrito ma fornisce poco impatto. All'aumentare della velocità, le sfere vengono sollevate più in alto prima di cadere, creando un movimento a "cascata" che massimizza l'impatto.

Selezione dei Corpi Macinanti Giusti

Le sfere all'interno del mulino sono gli strumenti di riduzione delle dimensioni. La loro dimensione, il materiale e la quantità sono fondamentali per il processo.

Dimensione dei Corpi Macinanti

La dimensione dei corpi macinanti deve essere abbinata al materiale di alimentazione. Le sfere grandi sono necessarie per creare l'alta energia d'impatto necessaria per fratturare le particelle grossolane. Le sfere piccole, tuttavia, hanno una superficie totale molto maggiore e creano più punti di contatto, rendendole ideali per la macinazione fine associata all'attrito.

Materiale dei Corpi Macinanti

Le sfere sono tipicamente realizzate con materiali come acciaio ad alto tenore di carbonio, acciaio inossidabile o ceramica. La scelta dipende dall'applicazione. L'acciaio offre alta densità e forza d'impatto, mentre la ceramica viene utilizzata quando si teme la contaminazione del prodotto da parte del metallo.

Volume della Carica di Corpi Macinanti (Rapporto di Riempimento)

Il volume del mulino occupato dalle sfere, noto come carica o rapporto di riempimento, è fondamentale. Questo è tipicamente compreso tra il 30% e il 50% del volume interno del mulino. Una carica troppo bassa riduce il numero di eventi di macinazione ed è inefficiente. Una carica troppo alta restringe il movimento delle sfere, smorzando il loro impatto e riducendo l'efficienza complessiva.

Considerare le Proprietà del Materiale

Il materiale che si intende macinare non è un elemento passivo; le sue caratteristiche dettano i parametri operativi richiesti.

Dimensione e Durezza dell'Alimentazione

La dimensione e la durezza del materiale di alimentazione determinano l'energia richiesta per la rottura. Le particelle dure e grandi richiedono corpi macinanti più grandi e una velocità che favorisca il movimento a cascata ad alto impatto.

Macinabilità del Materiale

Materiali diversi si fratturano in modi diversi. I materiali fragili si rompono facilmente sotto impatto, mentre i materiali più duttili possono richiedere una macinazione più attritiva per un periodo più lungo.

Comprendere i Compromessi

Ottimizzare un mulino a sfere è sempre una questione di bilanciare fattori in competizione. Non esiste un'unica impostazione "migliore", ma solo l'impostazione migliore per un obiettivo specifico.

Velocità vs. Usura

Aumentare la velocità di rotazione può aumentare la produttività, ma accelera anche drasticamente il tasso di usura sia sui corpi macinanti che sui rivestimenti interni del mulino. Ciò aumenta i costi operativi e i tempi di inattività.

Dimensione dei Corpi Macinanti vs. Dimensione Finale delle Particelle

L'uso di corpi macinanti grandi è efficace per la riduzione iniziale delle dimensioni, ma è molto inefficiente nel produrre particelle ultrafini. Ottenere un prodotto finale molto fine spesso richiede corpi macinanti più piccoli, che potrebbero avere difficoltà a rompere l'alimentazione grossolana iniziale.

Produttività vs. Efficienza

Tentare di spingere il materiale attraverso il mulino troppo velocemente ridurrà il suo tempo di permanenza. Ciò si traduce in una macinazione insufficiente, che porta a un prodotto finale più grossolano e a uno spreco di energia.

Fare la Scelta Giusta per il Tuo Obiettivo

Devi regolare i fattori operativi per adattarli al risultato desiderato.

- Se il tuo obiettivo principale è scomporre materiale grossolano e duro: Dai priorità alle forze d'impatto utilizzando corpi macinanti più grandi e operando a una velocità (ad esempio, 70-80% della velocità critica) che promuova un movimento a cascata.

- Se il tuo obiettivo principale è produrre una polvere molto fine: Dai priorità all'attrito utilizzando corpi macinanti più piccoli per massimizzare l'area superficiale e operando a una velocità inferiore per incoraggiare un movimento a scorrimento e sfregamento.

- Se il tuo obiettivo principale è massimizzare l'efficienza e ridurre al minimo l'usura: Operare a una velocità moderata, assicurarsi che la carica dei corpi macinanti sia compresa tra il 30-45% e abbinare con precisione la velocità di alimentazione del materiale alla capacità di macinazione del mulino.

Comprendendo questi fattori fondamentali, trasformi la macinazione a sfere da un processo di forza bruta a un compito ingegneristico preciso e controllabile.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Effetto Principale sulla Macinazione |

|---|---|---|

| Velocità di Rotazione | Percentuale della velocità critica | Controlla l'equilibrio tra impatto (grossolano) e attrito (fine) |

| Corpi Macinanti | Dimensione, materiale e rapporto di riempimento (30-50%) | Abbina energia e area superficiale alla dimensione e durezza dell'alimentazione |

| Proprietà del Materiale | Dimensione dell'alimentazione, durezza e macinabilità | Dettano l'energia richiesta e il meccanismo di macinazione |

| Volume della Carica | Carico di corpi macinanti e materiale all'interno del mulino | Influenza l'efficienza di macinazione e il movimento dei corpi macinanti |

Pronto a Ottimizzare il Tuo Processo di Macinazione a Sfere?

Raggiungere il perfetto equilibrio tra impatto e attrito è fondamentale per un'efficiente riduzione delle dimensioni delle particelle. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni giuste per le esigenze di macinazione del tuo laboratorio. Sia che tu stia lavorando materiali grossolani e duri o mirando a polveri ultrafini, possiamo aiutarti a selezionare e ottimizzare le attrezzature giuste per la massima efficienza e la minima usura.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e lascia che la nostra esperienza migliori le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere ad alta energia nella preparazione dell'acciaio ODS? Padronanza dell'ingegneria su nanoscala

- Qual è la necessità di utilizzare un'atmosfera protettiva di argon? Garantire la purezza nella macinazione a sfere ad alta energia

- Perché viene utilizzato un processo di macinazione a sfere a due stadi per le polveri LAGP? Raggiungimento di precisione di 100 nm e alta purezza

- Qual è la funzione principale di un mulino a sfere ad alta energia per LPSC? Ottimizzare la modifica superficiale dell'elettrolita solfuro

- Qual è la funzione principale di un mulino a sfere planetario per leghe HEA NiCrCoTiV? Ottimizza le tue polveri di leghe ad alta entropia

- Qual è la funzione principale di un sistema di mulinatura ad alta energia per YSZ? Ottenere una stabilità superiore della sospensione ceramica

- Qual è il ruolo di un mulino a sfere planetario nella valutazione delle prestazioni di lavorazione dell'idrochar di Miscanthus?

- Quale ruolo gioca il processo di mulinatura a sfere negli anodi compositi RP-LYCB? Suggerimenti essenziali per materiali per batterie superiori