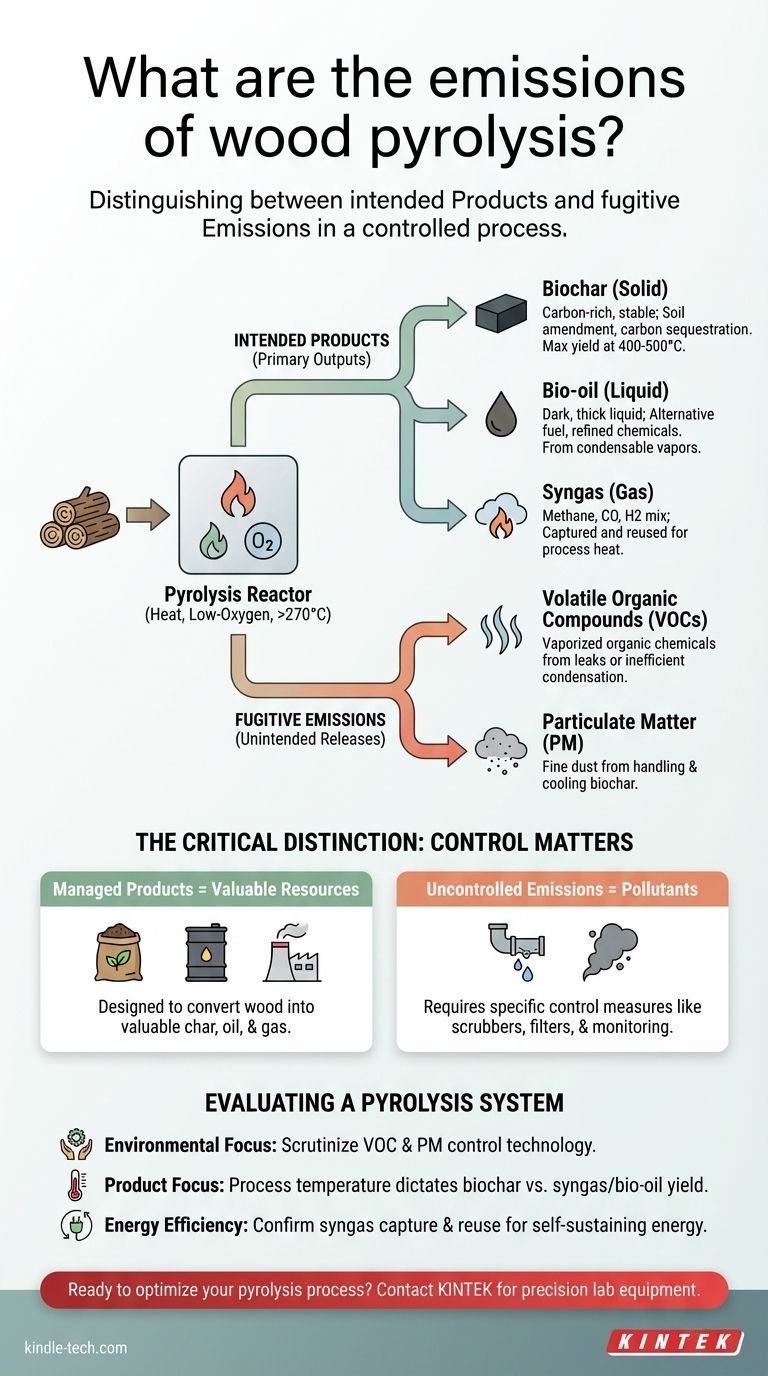

In pratica, la pirolisi del legno produce tre output principali: biochar (un solido), bio-olio (un liquido) e syngas (un gas). Questi sono i prodotti desiderati e di valore del processo. Tuttavia, il termine "emissioni" include anche rilasci involontari o fuggiaschi di inquinanti come i composti organici volatili (COV) e il particolato, che devono essere gestiti da un sistema progettato correttamente.

La distinzione fondamentale da comprendere è tra i prodotti desiderati della pirolisi e le emissioni involontarie. Sebbene il processo sia progettato per convertire il legno in carbone, olio e gas di valore, può anche rilasciare inquinanti se non è dotato di tecnologie di controllo e cattura efficaci.

Comprendere gli output primari della pirolisi

La pirolisi del legno è un processo termochimico che decompone il legno ad alte temperature (tipicamente superiori a 270°C) in un ambiente a basso contenuto di ossigeno. Questa decomposizione controllata produce tre flussi di prodotto distinti anziché semplice cenere derivante dalla combustione.

Il prodotto solido: Biochar

Il biochar è il solido stabile e ricco di carbonio che rimane dopo la pirolisi. È analogo al carbone vegetale ma viene spesso prodotto tenendo conto di specifici obiettivi agricoli o ambientali.

La resa di biochar dipende fortemente dalla temperatura. Temperature di processo più basse, generalmente nell'intervallo 400–500°C, massimizzano la produzione di questo materiale solido. I suoi usi principali includono l'ammendante per il suolo, il sequestro del carbonio e come materia prima per il carbone attivo.

Il prodotto liquido: Bio-olio

Man mano che il legno si decompone, viene prodotta una complessa miscela di vapori condensabili. Quando raffreddati, questi vapori formano un liquido scuro e denso noto come bio-olio o olio di pirolisi.

Questa frazione liquida contiene acqua, aceto di legno, catrami e centinaia di composti organici. Può essere utilizzato come combustibile alternativo per caldaie o ulteriormente raffinato per produrre carburanti per il trasporto e prodotti chimici speciali.

Il prodotto gassoso: Syngas

Il terzo output è un flusso di gas non condensabili, collettivamente noto come gas di sintesi o syngas.

Questa miscela di gas è composta principalmente da metano, anidride carbonica, monossido di carbonio e idrogeno. Nella maggior parte degli impianti di pirolisi moderni, questo syngas non viene rilasciato ma viene catturato e utilizzato per fornire il calore necessario per eseguire il processo di pirolisi stesso, creando un ciclo energetico parzialmente autosufficiente.

La distinzione critica: Prodotti vs. Emissioni fuggitive

Un sistema di pirolisi ben progettato è concepito per catturare in modo pulito i tre prodotti principali. Tuttavia, "emissioni" in un contesto ambientale si riferisce a qualsiasi sostanza rilasciata nell'atmosfera, che richiede misure di controllo specifiche.

Composti Organici Volatili (COV)

Il processo genera COV, che sono sostanze chimiche organiche che possono vaporizzare nell'aria. Se il sistema presenta perdite o un processo di condensazione inefficiente per il bio-olio, questi composti possono fuoriuscire.

Particolato

Il particolato (polvere fine) può diventare una fonte di emissione, in particolare durante la manipolazione, il raffreddamento e il trasporto del biochar finito. Sono necessari sistemi efficaci di filtrazione e gestione della polvere per prevenirne il rilascio.

Sottoprodotti di processo

Gas come l'anidride carbonica e il vapore acqueo sono sottoprodotti intrinseci delle reazioni chimiche che avvengono durante la pirolisi. Sebbene l'acqua sia innocua, la gestione della CO2 è una parte fondamentale dell'impronta di carbonio complessiva del sistema.

Comprendere i compromessi

La valutazione di un sistema di pirolisi richiede di guardare oltre i suoi output previsti e di valutare come gestisce l'intera impronta operativa. La sostenibilità della tecnologia è definita dalla sua efficienza e dalla sua capacità di controllare le emissioni.

Il mito delle "emissioni zero"

Nessun processo industriale è veramente privo di emissioni. L'obiettivo di un moderno impianto di pirolisi è minimizzare e controllare le emissioni fuggitive attraverso un'ingegneria robusta, non eliminarle del tutto. Le prestazioni ambientali di un sistema sono un risultato diretto della qualità della sua progettazione.

Il ruolo centrale dei sistemi di controllo

Per essere considerato ambientalmente valido, un impianto di pirolisi deve disporre di un sistema di controllo delle emissioni efficace. Questo include componenti come scrubber, filtri e apparecchiature di monitoraggio continuo per catturare i potenziali inquinanti prima che vengano rilasciati.

Come le condizioni di processo determinano gli output

Gli operatori possono influenzare il rapporto tra i prodotti regolando la temperatura del processo. Temperature più elevate (sopra i 700°C) favoriscono la produzione di syngas e bio-olio, mentre temperature più basse (400-500°C) massimizzano la resa di biochar. Questa scelta ha effetti a valle significativi sia sull'economia che sul profilo emissivo dell'operazione.

Valutazione di un sistema di pirolisi

Per valutare il vero impatto ambientale di un'operazione di pirolisi del legno, è necessario esaminare l'intero sistema, dall'ingresso della materia prima alla gestione di tutti gli output.

- Se la vostra attenzione principale è la conformità ambientale: Esaminate attentamente la progettazione dei sistemi di controllo delle emissioni, in particolare la tecnologia utilizzata per gestire i COV e il particolato.

- Se la vostra attenzione principale è massimizzare uno specifico prodotto: Comprendete che la temperatura del processo è la variabile chiave che determina la resa di biochar, bio-olio o syngas.

- Se la vostra attenzione principale è l'efficienza energetica: Verificate che il sistema catturi e riutilizzi il proprio syngas per alimentare il processo, riducendo significativamente la domanda energetica esterna.

In definitiva, le emissioni di un sistema di pirolisi sono un riflesso diretto della sua qualità ingegneristica e della disciplina operativa.

Tabella riassuntiva:

| Emissioni/Prodotto | Tipo | Caratteristiche chiave | Gestione/Utilizzo |

|---|---|---|---|

| Biochar | Prodotto Solido | Solido stabile, ricco di carbonio; la resa è massimizzata a 400-500°C | Ammendante per il suolo, sequestro del carbonio, carbone attivo |

| Bio-olio | Prodotto Liquido | Liquido scuro e denso da vapori condensati; contiene acqua, catrami e organici | Combustibile per caldaie, raffinato per prodotti chimici/carburanti per il trasporto |

| Syngas | Prodotto Gassoso | Miscela di metano, CO, CO2, H2; non condensabile | Catturato e riutilizzato per riscaldare il processo di pirolisi |

| COV | Emissione Fuggitiva | Sostanze chimiche organiche che vaporizzano; rilasciate tramite perdite o condensazione inefficiente | Controllate con scrubber, filtri e sistemi di monitoraggio |

| Particolato | Emissione Fuggitiva | Polvere fine dalla manipolazione e dal raffreddamento del biochar | Gestito con sistemi di controllo della polvere e filtrazione |

Pronto a ottimizzare il tuo processo di pirolisi con attrezzature di precisione? Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per la ricerca e lo sviluppo della pirolisi. Sia che vi concentriate sulla massimizzazione della resa di biochar, sul raffinamento del bio-olio o sulla garanzia della conformità ambientale con sistemi avanzati di controllo delle emissioni, le nostre soluzioni vi aiutano a ottenere risultati efficienti e affidabili. Contattateci oggi stesso per discutere di come KINTEK può supportare le esigenze di pirolisi del vostro laboratorio e promuovere i vostri obiettivi di sostenibilità!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica