Sebbene incredibilmente potente, la deposizione di film sottili non è un processo semplice e comporta significative sfide tecniche. I principali svantaggi ruotano attorno alla difficoltà di controllare le proprietà fisiche del film, assicurando che aderisca correttamente alla superficie, e gestendo gli alti costi e le complessità associate alla scalabilità del processo per la produzione.

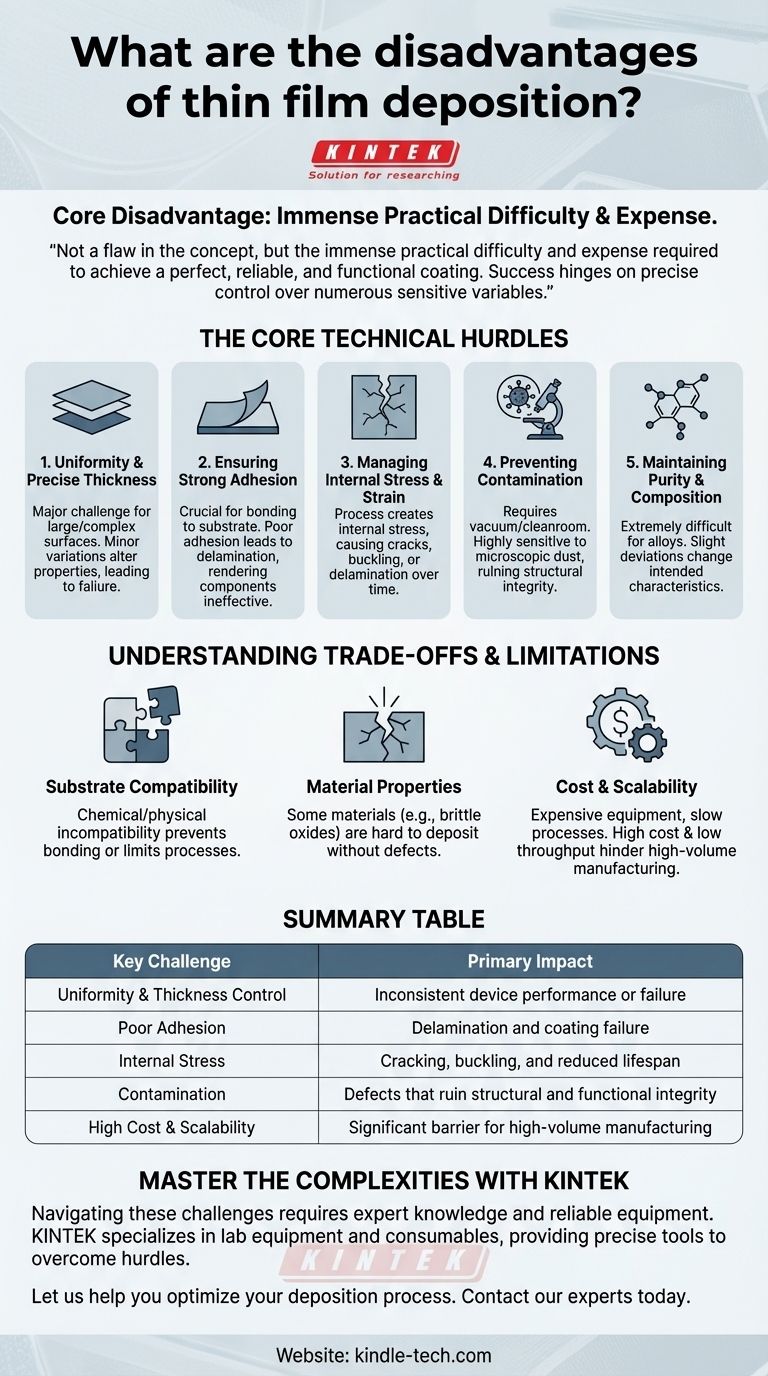

Lo svantaggio principale della deposizione di film sottili non è un difetto nel concetto stesso, ma l'immensa difficoltà pratica e la spesa richiesta per ottenere un rivestimento perfetto, affidabile e funzionale. Il successo dipende da un controllo preciso su numerose variabili sensibili.

Gli Ostacoli Tecnici Fondamentali della Deposizione di Film Sottili

I benefici teorici dei film sottili sono spesso oscurati dalle sfide pratiche della loro creazione. Questi ostacoli sono i veri svantaggi del processo.

Sfida 1: Ottenere Uniformità e Spessore Preciso

Ottenere un film perfettamente uniforme su un'intera superficie, specialmente se grande o complessa, è una sfida importante.

Anche minime variazioni di spessore possono alterare drasticamente le proprietà ottiche, elettriche o meccaniche di un film, portando al guasto del dispositivo o a prestazioni incoerenti.

Sfida 2: Garantire una Forte Adesione

Un film è inutile se non aderisce al materiale sottostante, noto come substrato.

Una scarsa adesione può portare alla delaminazione, dove il film si stacca o si sfalda. Questo è un modo di fallimento critico che rende il componente inefficace.

Sfida 3: Gestire lo Stress e la Tensione Interna

Il processo di deposizione stesso può creare stress interno all'interno del film sottile.

Questa tensione intrinseca può causare la rottura, l'ondulazione o la delaminazione del film nel tempo, compromettendo gravemente la sua integrità e la funzione del prodotto finale.

Sfida 4: Prevenire la Contaminazione

La deposizione di film sottili spesso richiede ambienti sotto vuoto o in camera bianca perché il processo è altamente sensibile alla contaminazione.

Anche particelle di polvere microscopiche o molecole di gas residuo possono creare difetti nel film, rovinandone l'integrità strutturale e le proprietà funzionali.

Sfida 5: Mantenere Purezza e Composizione

Per film realizzati con leghe o materiali compositi, mantenere la precisa composizione chimica e purezza è estremamente difficile.

Lievi deviazioni dalla composizione target possono cambiare fondamentalmente le caratteristiche previste del film, rendendo questa una costante sfida di controllo del processo.

Comprendere i Compromessi e le Limitazioni

Oltre agli ostacoli tecnici diretti, ci sono svantaggi strategici più ampi da considerare, principalmente incentrati sulla compatibilità e sul costo.

Il Vincolo della Compatibilità del Substrato

Non tutti i materiali filmici possono essere depositati con successo su ogni substrato.

L'incompatibilità chimica o fisica tra il film e il substrato può impedire un'adeguata adesione, limitare la finestra di processo o creare uno stress eccessivo, costringendo a costosi cambiamenti nei materiali o nel design.

La Sfida delle Proprietà dei Materiali

Alcuni materiali che sarebbero ideali per un film sottile sono intrinsecamente difficili da lavorare. Ad esempio, alcuni ossidi fragili possono essere difficili da depositare senza introdurre crepe o difetti.

Ciò significa che il materiale ideale per un'applicazione potrebbe non essere pratico da implementare come film sottile, costringendo a compromessi ingegneristici.

La Realtà dei Costi e della Scalabilità

L'attrezzatura necessaria per la deposizione di film sottili di alta qualità è costosa e i processi possono essere lenti.

Questa combinazione di alti costi e bassa produttività rende la scalabilità dalla ricerca di laboratorio alla produzione ad alto volume uno svantaggio finanziario e logistico significativo.

La Deposizione di Film Sottili è Adatta alla Tua Applicazione?

La scelta di questa tecnologia richiede di valutarne le capacità uniche rispetto alle sue difficoltà intrinseche. La scelta giusta dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è ottenere proprietà innovative per dispositivi ad alte prestazioni (es. semiconduttori, ottica avanzata): Le sfide tecniche sono un costo necessario e giustificabile per creare funzionalità che i materiali sfusi non possono fornire.

- Se il tuo obiettivo principale è migliorare un prodotto con un rivestimento economicamente vantaggioso: Devi valutare attentamente se le complessità di adesione, uniformità e gli alti costi di capitale sono gestibili all'interno del tuo budget.

In definitiva, sfruttare con successo la deposizione di film sottili dipende dalla tua capacità di padroneggiare e controllare le sue variabili di processo esigenti e sensibili.

Tabella Riepilogativa:

| Sfida Chiave | Impatto Primario |

|---|---|

| Uniformità e Controllo dello Spessore | Prestazioni del dispositivo incoerenti o guasto |

| Scarsa Adesione | Delaminazione e fallimento del rivestimento |

| Stress Interno | Crepe, ondulazione e riduzione della durata |

| Contaminazione | Difetti che rovinano l'integrità strutturale e funzionale |

| Costo Elevato e Scalabilità | Barriera significativa per la produzione ad alto volume |

Padroneggia le complessità della deposizione di film sottili con KINTEK.

Navigare le sfide dei processi di film sottili—dall'ottenimento di un'uniformità perfetta alla gestione dei costi elevati—richiede conoscenze esperte e attrezzature affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo gli strumenti precisi e il supporto necessari per superare questi ostacoli. Che tu stia sviluppando semiconduttori ad alte prestazioni o rivestimenti ottici avanzati, le nostre soluzioni ti aiutano a controllare le variabili critiche e a garantire risultati di successo.

Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature