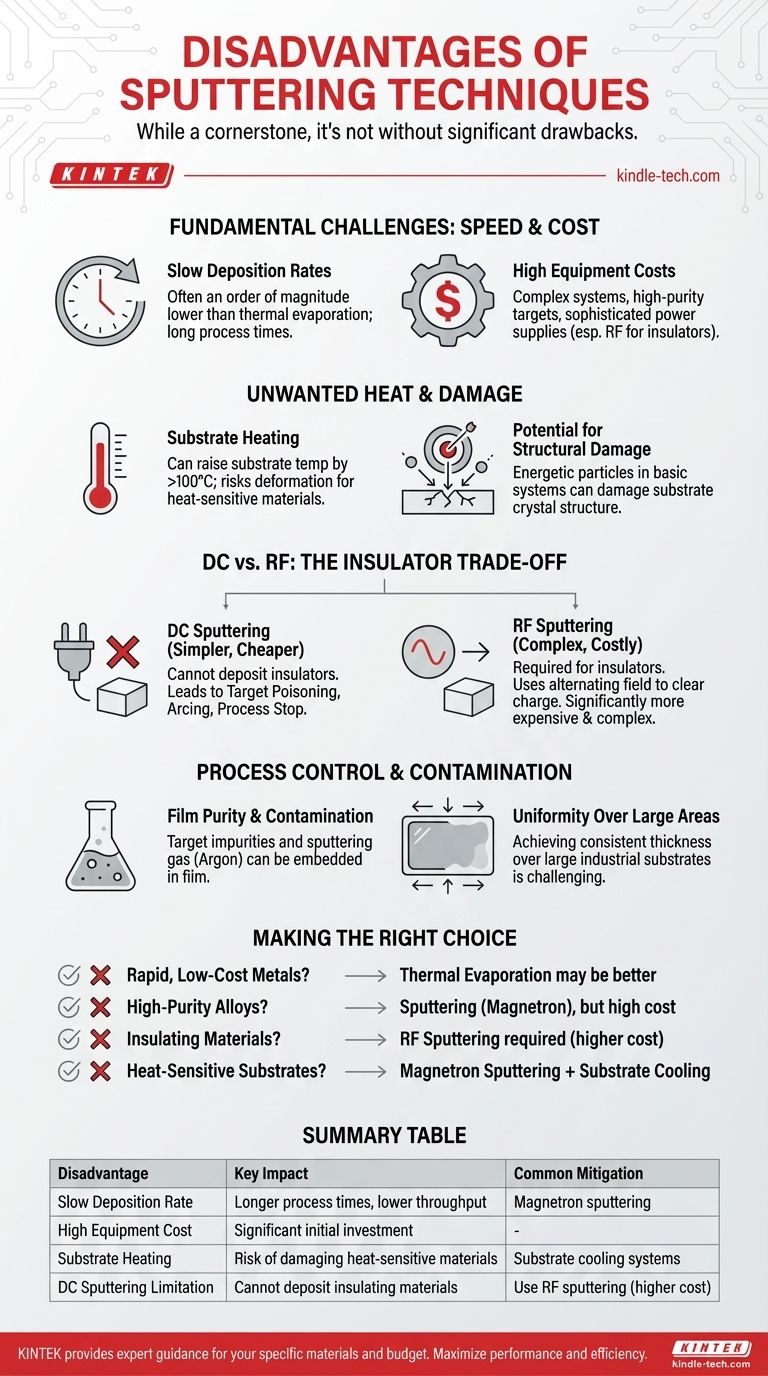

Sebbene sia una pietra angolare della moderna deposizione di film sottili, il processo di sputtering non è privo di significativi svantaggi. I suoi principali svantaggi sono tassi di deposizione relativamente lenti, costi iniziali elevati delle apparecchiature, il potenziale di riscaldamento indesiderato del substrato e limitazioni specifiche dei materiali che dettano quale tecnica di sputtering può essere utilizzata. Questi fattori richiedono un'attenta considerazione quando si valuta lo sputtering rispetto ad altri metodi di deposizione.

Lo sputtering non è un singolo processo ma una famiglia di tecniche. I suoi svantaggi più citati—bassa velocità e potenziale danno da calore—sono più gravi nei sistemi a diodo di base. I metodi avanzati mitigano questi problemi ma introducono un compromesso diretto tra prestazioni, complessità del sistema e costi.

Le Sfide Fondamentali: Velocità ed Efficienza

Le critiche più universali allo sputtering riguardano la sua velocità e il suo costo intrinseci, specialmente se confrontato con metodi come l'evaporazione termica.

Tassi di Deposizione Lenti

Lo sputtering è un processo fisico di trasferimento di quantità di moto, che è fondamentalmente meno efficiente nel depositare materiale rispetto alla fusione di una sorgente. Ciò si traduce in tassi di deposizione che sono spesso di un ordine di grandezza inferiori rispetto alle tecniche di evaporazione termica.

Questa velocità più lenta si traduce direttamente in tempi di processo più lunghi, il che può essere un collo di bottiglia significativo negli ambienti di produzione ad alto volume.

Costi Elevati delle Apparecchiature e Operativi

I sistemi di sputtering sono complessi e costosi. Richiedono una camera ad alto vuoto, costosi materiali target ad alta purezza e sofisticati alimentatori.

Il costo è ulteriormente amplificato quando si depositano materiali isolanti, il che richiede un alimentatore a Radio Frequenza (RF) più complesso e costoso invece di uno più semplice a Corrente Continua (DC).

Il Problema del Calore Indesiderato e del Danno

L'ambiente al plasma che alimenta il processo di sputtering può anche essere una fonte di problemi significativi per il materiale da rivestire.

Riscaldamento del Substrato

Il substrato è soggetto a calore da più fonti, in particolare la condensazione di atomi spruzzati e il bombardamento da parte di elettroni ad alta energia dal plasma.

Questo può facilmente aumentare la temperatura del substrato di oltre 100°C. Per substrati sensibili al calore come polimeri o alcuni dispositivi semiconduttori, ciò può causare deformazioni, degradazione o guasti completi.

Potenziale di Danno Strutturale

Oltre al calore, il bombardamento di particelle energetiche nello sputtering a diodo di base può causare danni diretti alla struttura cristallina del substrato. Questa è una preoccupazione critica in applicazioni come la microelettronica dove l'integrità del substrato è fondamentale.

Tecniche avanzate come lo sputtering a magnetron sono specificamente progettate per confinare gli elettroni dannosi vicino al target, mitigando in gran parte questo problema.

Comprendere i Compromessi: Sputtering DC vs. RF

Un grande svantaggio emerge quando è necessario depositare materiali che non conducono elettricità. La scelta tra sputtering DC e RF introduce un compromesso critico.

La Limitazione dello Sputtering DC: Isolanti

Lo sputtering DC, il metodo più semplice ed economico, funziona solo per target conduttivi. Se si tenta di spruzzare un materiale isolante (come un ossido ceramico), gli ioni positivi si accumulano sulla superficie del target.

Questo accumulo di carica, noto come avvelenamento del target, alla fine respinge gli ioni di argon in arrivo, portando a instabilità del processo come l'arco elettrico e, in ultima analisi, interrompendo completamente il processo di deposizione.

La Soluzione dello Sputtering RF e il Suo Costo

Per depositare isolanti, è richiesto lo sputtering RF. Utilizza un campo elettrico alternato che elimina efficacemente l'accumulo di carica positiva dal target ad ogni ciclo, consentendo al processo di continuare.

Tuttavia, gli alimentatori RF e le relative reti di adattamento sono significativamente più costosi e complessi delle loro controparti DC, rappresentando un grave svantaggio in termini di costi e manutenzione del sistema.

Controllo del Processo e Rischi di Contaminazione

Anche in un sistema ben controllato, lo sputtering presenta potenziali sfide per la qualità e la scalabilità del film.

Purezza del Film e Contaminazione

Sebbene noto per i film ad alta purezza, lo sputtering non è immune alla contaminazione. Le impurità all'interno del materiale target della sorgente possono essere trasferite al film sottile. Il gas di sputtering stesso (tipicamente Argon) può anche rimanere incorporato nel film in crescita, il che può essere indesiderabile per alcune applicazioni.

Uniformità su Grandi Aree

Lo sputtering offre un'eccellente uniformità su piccola scala. Tuttavia, ottenere lo stesso livello di uniformità dello spessore su substrati industriali molto grandi (ad esempio, vetro architettonico) può essere difficile.

I grandi catodi rettangolari possono soffrire di una densità di plasma non uniforme, che influisce direttamente sul tasso di deposizione e porta a variazioni nello spessore del film attraverso il substrato.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo di deposizione "migliore" dipende interamente dal bilanciamento di questi svantaggi rispetto alle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la deposizione rapida e a basso costo di metalli semplici: La bassa velocità e l'alto costo dello sputtering sono svantaggi chiave, e un metodo più semplice come l'evaporazione termica potrebbe essere più adatto.

- Se il tuo obiettivo principale è depositare film di leghe o metalli refrattari ad alta purezza: Il preciso controllo stechiometrico dello sputtering spesso supera la sua velocità più lenta, ma devi essere preparato per l'alto costo delle apparecchiature.

- Se il tuo obiettivo principale è rivestire materiali isolanti come ossidi o nitruri: Devi prevedere un budget per un sistema di sputtering RF, poiché lo sputtering DC non è semplicemente un'opzione praticabile per questi materiali.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore come i polimeri: Devi dare priorità ai sistemi con un efficace raffreddamento del substrato e utilizzare lo sputtering a magnetron per minimizzare i danni diretti indotti dal plasma.

Comprendendo queste limitazioni intrinseche, puoi valutare accuratamente i costi e i benefici per selezionare la tecnologia di deposizione giusta per il tuo obiettivo.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave | Mitigazione Comune |

|---|---|---|

| Basso Tasso di Deposizione | Tempi di processo più lunghi, minore produttività | Sputtering a magnetron |

| Costo Elevato delle Apparecchiature | Significativo investimento iniziale | |

| Riscaldamento del Substrato | Rischio di danneggiare materiali sensibili al calore | Sistemi di raffreddamento del substrato |

| Limitazione dello Sputtering DC | Impossibilità di depositare materiali isolanti | Utilizzare lo sputtering RF (costo più elevato) |

Navigare i compromessi della deposizione di film sottili è complesso. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta per aiutarti a selezionare il sistema di sputtering ideale per i tuoi materiali e il tuo budget specifici. Lascia che il nostro team ti aiuti a massimizzare le prestazioni e l'efficienza—contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato