Sebbene sia una tecnica versatile e ampiamente utilizzata, i principali svantaggi della Deposizione Fisica da Vapore (PVD) sono la sua natura a visibilità diretta, che rende difficile rivestire uniformemente geometrie complesse, e l'elevato costo iniziale e la complessità delle sue apparecchiature basate sul vuoto. Queste limitazioni contrastano con i suoi principali vantaggi, come temperature operative più basse e maggiore purezza del materiale rispetto ad altri metodi.

Gli svantaggi della PVD non sono difetti della tecnologia, ma piuttosto compromessi intrinseci. La sua dipendenza da un processo fisico a visibilità diretta la rende eccellente per produrre film puri e densi su superfici piane, ma impegnativa per il rivestimento di forme intricate.

La Limitazione Fondamentale: Deposizione a Visibilità Diretta

La sfida principale della PVD deriva dal modo in cui il materiale di rivestimento viaggia dalla sua sorgente alla superficie bersaglio.

Cosa significa "Visibilità Diretta"

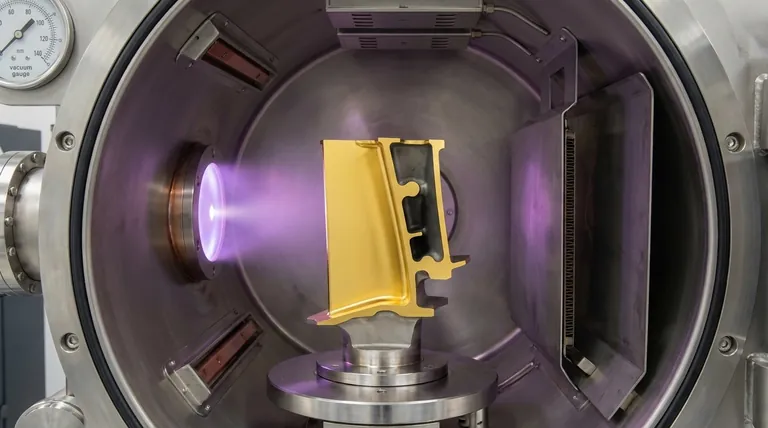

In un processo PVD come lo sputtering o l'evaporazione, gli atomi vengono espulsi da un materiale sorgente e viaggiano in linea retta attraverso un vuoto fino a colpire il substrato. Pensatela come una bomboletta di vernice spray: solo le superfici direttamente rivolte verso l'ugello ricevono uno strato spesso e uniforme.

Il Problema con le Geometrie Complesse

Questo viaggio in linea retta crea un effetto "ombra". Le aree che non sono nella linea di vista diretta del materiale sorgente, come l'interno di un tubo, fori o la parte inferiore di un pezzo complesso, riceveranno poco o nessun rivestimento. Ciò si traduce in uno spessore del film non uniforme e prestazioni incoerenti.

Contrasto con il "Potere di Penetrazione" della CVD

Questo è un fattore chiave di differenziazione rispetto alla Deposizione Chimica da Vapore (CVD). Nella CVD, un gas reattivo scorre intorno al substrato. Il gas può penetrare in caratteristiche complesse e reagire su tutte le superfici esposte, risultando in un rivestimento molto più uniforme, o "conforme".

Vincoli di Attrezzatura e Processo

I requisiti fisici per un processo PVD di successo introducono un'altra serie di sfide legate ai costi e alla complessità operativa.

La Necessità di Alto Vuoto

La PVD deve essere eseguita in una camera ad alto vuoto. Questo vuoto è necessario per rimuovere aria e altre particelle che altrimenti colliderebbero e disperderebbero gli atomi di rivestimento, impedendo loro di raggiungere il substrato.

Costo Iniziale Elevato del Capitale

Camere a vuoto, sorgenti ad alta potenza per evaporazione o sputtering e sofisticati sistemi di pompaggio rendono le apparecchiature PVD costose da acquistare e installare. Questa elevata barriera all'ingresso può renderla inadatta per operazioni su scala più piccola o con budget inferiori.

Tassi di Deposizione Potenzialmente Più Lenti

Sebbene dipenda fortemente dal materiale e dal metodo specifici, la PVD può talvolta avere tassi di deposizione inferiori rispetto ad altri processi di massa come la galvanoplastica o alcune tecniche CVD ad alta velocità. Ciò può influire sulla produttività per applicazioni ad alto volume.

Comprendere i Compromessi: PVD vs. CVD

Gli svantaggi della PVD sono meglio compresi se confrontati con la sua principale alternativa, la Deposizione Chimica da Vapore. Gli svantaggi di uno sono spesso i punti di forza dell'altro.

Temperatura Operativa

La PVD è un processo a temperatura più bassa rispetto alla maggior parte dei metodi CVD. Le alte temperature richieste per la CVD, come notato nei riferimenti, possono danneggiare o deformare substrati sensibili. L'intervallo di temperatura più basso della PVD la rende ideale per rivestire plastiche, alcune leghe e altri materiali che non possono sopportare stress termici.

Purezza del Materiale e Sottoprodotti

La PVD è un processo fisico intrinsecamente pulito che trasferisce un materiale sorgente solido su un substrato. Al contrario, la CVD si basa su reazioni chimiche con gas precursori che sono spesso tossici, corrosivi e costosi. La CVD produce anche sottoprodotti pericolosi che richiedono uno smaltimento costoso e complesso.

Versatilità e Composizione del Materiale

I metodi PVD sono estremamente versatili e possono essere utilizzati per depositare una vasta gamma di metalli, leghe e ceramiche. I riferimenti notano che la CVD fatica a sintetizzare materiali multicomponente a causa delle variazioni nei tassi di reazione chimica, un problema che la PVD evita in gran parte depositando fisicamente il materiale sorgente.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di deposizione corretta richiede di abbinare il tuo obiettivo primario ai punti di forza fondamentali del processo.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o superfici interne: la CVD è spesso la scelta superiore grazie alla sua capacità di rivestire in modo conforme tutte le aree esposte.

- Se il tuo obiettivo principale è applicare un rivestimento denso e di elevata purezza su un substrato sensibile al calore: la PVD è l'opzione migliore perché opera a temperature più basse ed evita la contaminazione chimica.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza all'usura su una superficie a visibilità diretta: la PVD eccelle nella creazione di questi film robusti per utensili, ottiche e componenti aerospaziali.

- Se il tuo obiettivo principale è minimizzare il costo iniziale dell'attrezzatura per una parte termicamente robusta: esplorare alternative come la CVD o la galvanoplastica può essere più economico, a condizione che tu possa gestire la manipolazione chimica associata o i compromessi prestazionali.

In definitiva, la scelta del metodo giusto richiede la valutazione della geometria e delle proprietà del materiale del tuo componente rispetto ai principi fondamentali di ogni tecnica.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave | Più Adatto Per |

|---|---|---|

| Deposizione a Visibilità Diretta | Rivestimento non uniforme su geometrie complesse; effetti di ombreggiatura | Superfici piane, forme semplici, applicazioni a visibilità diretta |

| Attrezzatura per Alto Vuoto | Costo iniziale elevato del capitale; configurazione e manutenzione complesse | Applicazioni che richiedono elevata purezza e prestazioni |

| Tassi di Deposizione Inferiori | Potenzialmente una produttività più lenta rispetto ad alcune alternative | Rivestimenti di alta precisione dove la qualità supera la velocità |

| Vincoli di Materiale e Geometria | Rivestimento conforme limitato; non ideale per superfici interne | Rivestimenti esterni su utensili, ottiche e parti resistenti all'usura |

Hai difficoltà a scegliere la giusta tecnologia di rivestimento per le esigenze specifiche del tuo laboratorio? I compromessi tra PVD e altri metodi come la CVD possono essere complessi. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, aiutandoti a navigare in queste decisioni per ottimizzare i tuoi processi. Che tu abbia bisogno di rivestimenti PVD ad alta purezza per materiali sensibili al calore o consigli su metodi alternativi, i nostri esperti sono qui per aiutarti. Contattaci oggi stesso per discutere la tua applicazione e scoprire la soluzione ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Perché un forno a pressatura a caldo sottovuoto è preferito per i compositi C_fiber/Si3N4? Raggiungere alta densità e protezione delle fibre

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole