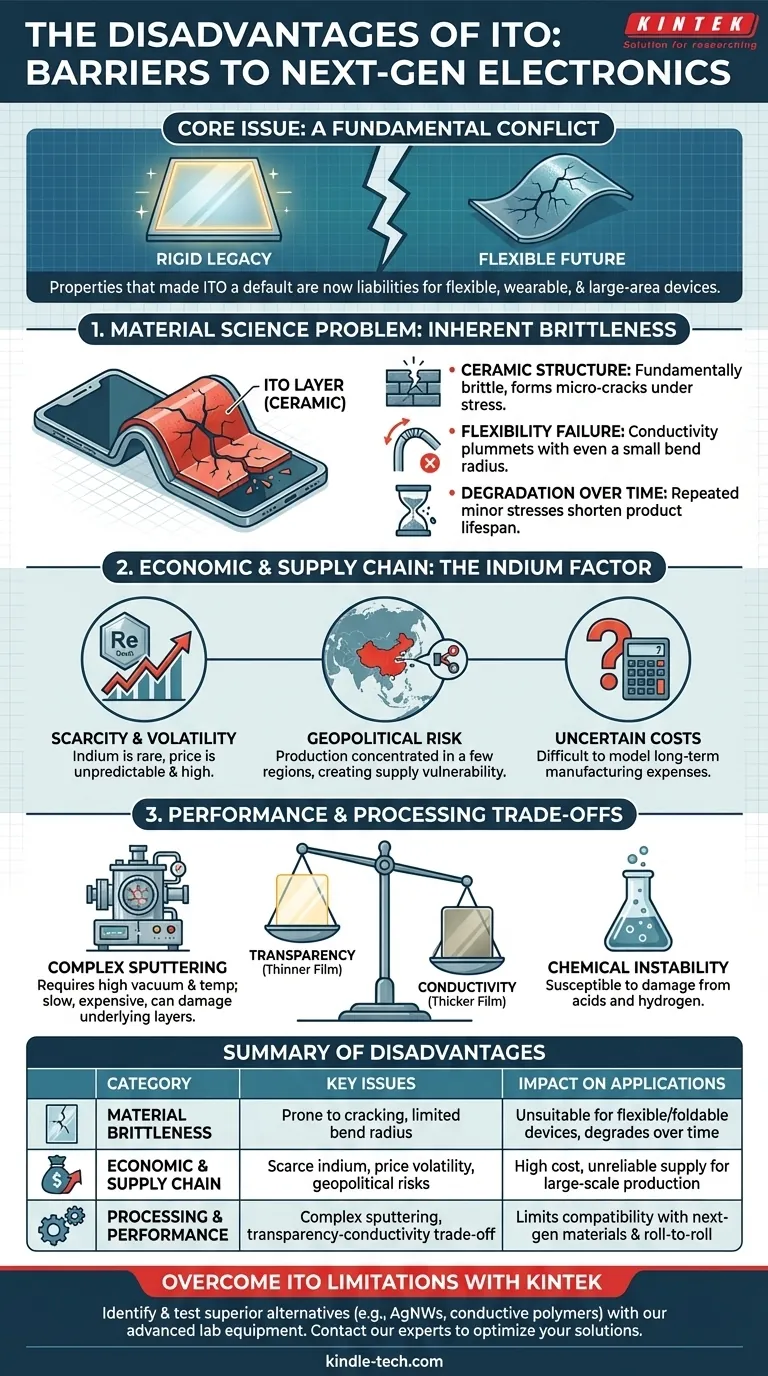

Sebbene indispensabile nell'elettronica moderna, l'Ossido di Indio e Stagno (ITO) è definito da un insieme significativo di svantaggi. I suoi principali inconvenienti derivano dalla scarsità e dal costo dell'indio, dalla sua intrinseca fragilità che lo rende inadatto per le applicazioni flessibili e dai complessi processi di produzione che ne limitano l'uso nei dispositivi di prossima generazione.

Il problema fondamentale dell'ITO è un conflitto intrinseco: le stesse proprietà che lo hanno reso il conduttore trasparente predefinito per decenni stanno ora diventando passività importanti. La sua fragilità, il costo e le esigenze di lavorazione rappresentano barriere significative per il futuro dell'elettronica flessibile, indossabile e su larga superficie.

Il Problema della Scienza dei Materiali: Fragilità Intrinseca

L'ITO è un materiale ceramico e, come la maggior parte delle ceramiche, è fondamentalmente fragile. Questa singola caratteristica è la sua debolezza tecnica più significativa nel contesto dei requisiti dei dispositivi moderni.

Perché l'ITO si incrina

Essendo un film sottile depositato a sputtering, l'ITO ha una struttura amorfa o policristallina. Quando è sottoposto a stress meccanico—in particolare flessione, piegatura o stiramento—questa struttura non si adatta con grazia.

Invece, si formano micro-crepe che si propagano rapidamente. Questa modalità di guasto è catastrofica per le prestazioni elettriche.

L'Impatto sui Dispositivi Flessibili

La spinta verso display flessibili, telefoni pieghevoli e sensori indossabili espone direttamente questa debolezza. I film di ITO possono sopportare solo un raggio di piegatura molto piccolo prima che la loro conduttività crolli drasticamente.

Una singola piegatura può aumentare la resistenza superficiale del materiale (una misura della conduttività) di diversi ordini di grandezza, rendendo il dispositivo inutilizzabile. Ciò lo rende una scelta sbagliata per qualsiasi applicazione veramente dinamica o flessibile.

Degrado delle Prestazioni nel Tempo

Anche nelle applicazioni che non sono destinate a essere piegate attivamente, stress minori ripetuti, vibrazioni o cicli termici possono portare alla formazione di micro-crepe nel tempo. Ciò si traduce in degrado del dispositivo e riduzione della durata del prodotto.

Il Problema Economico e della Catena di Approvvigionamento: Il Fattore Indio

Oltre ai suoi limiti fisici, la dipendenza dall'indio crea significativi rischi economici e geopolitici.

Scarsità e Volatilità dei Prezzi

L'indio non è un elemento abbondante. Viene più spesso ottenuto come sottoprodotto dell'estrazione dello zinco, il che significa che la sua fornitura è legata alla domanda di un altro metallo.

Questa catena di approvvigionamento limitata rende il suo prezzo altamente volatile e soggetto a picchi drammatici, introducendo una significativa incertezza nei modelli di costo di produzione.

Rischio di Approvvigionamento Geopolitico

Una stragrande maggioranza della produzione mondiale di indio è concentrata in pochi paesi, principalmente la Cina. Ciò crea una vulnerabilità nella catena di approvvigionamento per le aziende e i paesi che ne dipendono per la produzione di tecnologie critiche.

Qualsiasi disputa commerciale, cambiamento politico o interruzione mineraria può avere un impatto immediato e grave sulla disponibilità globale e sul costo dell'ITO.

Comprendere i Compromessi tra Prestazioni ed Elaborazione

La produzione e l'integrazione dell'ITO in un dispositivo è un processo complesso pieno di compromessi che influenzano le prestazioni e il costo.

Il Dilemma Trasparenza vs. Conduttività

Esiste un compromesso diretto tra la conduttività elettrica dell'ITO e la sua trasparenza ottica. Per ottenere una resistenza inferiore (migliore conduttività), è necessaria una pellicola più spessa.

Tuttavia, i film più spessi sono meno trasparenti e possono avere una notevole tinta giallastra, indesiderabile nei display di alta qualità. Assorbono anche più luce nello spettro blu e UV, influenzando l'accuratezza del colore e l'efficienza in dispositivi come gli OLED.

I Limiti dello Sputtering

Il metodo più comune per depositare l'ITO è lo sputtering magnetronico, una tecnica di deposizione fisica da vapore (PVD). Questo processo richiede un vuoto spinto e spesso temperature elevate.

Queste condizioni sono costose da creare e mantenere, sono relativamente lente e possono danneggiare gli strati sottostanti sensibili, come i materiali organici utilizzati negli OLED o nelle celle solari a perovskite. Ciò limita la sua compatibilità con alcuni materiali di prossima generazione e la produzione roll-to-roll.

Instabilità Chimica

Sebbene relativamente stabile, l'ITO può essere danneggiato da acidi forti ed è noto per degradarsi in presenza di idrogeno. Ciò richiede un'attenta considerazione durante i processi di fabbricazione multistadio in cui vengono modellati o depositati altri strati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un conduttore trasparente richiede la valutazione dei benefici ben noti dell'ITO rispetto al suo elenco significativo e crescente di inconvenienti. La scelta giusta dipende interamente dai requisiti fondamentali del tuo prodotto.

- Se il tuo obiettivo principale è un display rigido ad alta risoluzione (come uno smartphone o un monitor standard): L'ITO rimane una scelta praticabile, sebbene costosa, perché le sue prestazioni sono comprovate e la sua fragilità non è un fattore.

- Se il tuo obiettivo principale è un dispositivo flessibile, pieghevole o indossabile: L'ITO è una scelta fondamentalmente sbagliata. Dovresti dare priorità ad alternative come nanofili d'argento (AgNW), mesh metallica o polimeri conduttivi.

- Se il tuo obiettivo principale è un'applicazione a basso costo e su larga superficie (come finestre intelligenti o alcuni pannelli solari): L'alto costo dell'indio e la natura di lavorazione a lotti dello sputtering rendono l'ITO meno competitivo. Le alternative processabili in soluzione possono offrire un miglior rapporto costo-prestazioni.

Comprendere questi limiti è il primo passo per innovare oltre di essi e selezionare il materiale giusto per il futuro.

Tabella Riassuntiva:

| Categoria di Svantaggio | Problemi Chiave | Impatto sulle Applicazioni |

|---|---|---|

| Fragilità del Materiale | Soggetto a rotture sotto stress, raggio di piegatura limitato | Inadatto per dispositivi flessibili/pieghevoli, degrada nel tempo |

| Economia e Catena di Approvvigionamento | Indio scarso, volatilità dei prezzi, rischi geopolitici | Costo elevato, fornitura inaffidabile per la produzione su larga scala |

| Elaborazione e Prestazioni | Sputtering complesso, compromesso trasparenza-conduttività | Limita la compatibilità con materiali di prossima generazione e la produzione roll-to-roll |

Stai riscontrando i limiti dell'ITO per il tuo progetto flessibile o sensibile ai costi? KINTEK è specializzata in attrezzature e materiali di laboratorio avanzati per la ricerca e sviluppo in elettronica. I nostri esperti possono aiutarti a identificare e testare alternative superiori come nanofili d'argento o polimeri conduttivi su misura per le tue esigenze specifiche. Contatta oggi il nostro team per ottimizzare le tue soluzioni di conduttori trasparenti e migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Soluzioni versatili in PTFE per la lavorazione di wafer nei settori dei semiconduttori e medicale

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

Domande frequenti

- Qual è la funzione principale del PTFE negli elettrodi a diffusione di gas (GDE)? Garantire le massime prestazioni elettrochimiche

- Quali precauzioni di manipolazione devono essere prese durante la conservazione di una cella elettrolitica interamente in PTFE? Prevenire la deformazione permanente

- Di che materiale sono fatte le piastre di spinta? Scopri la superiore resistenza chimica e agli shock termici della mullite

- Quali vantaggi tecnici offre una piattaforma di reazione a flusso basata su PTFE? Accelera la depolimerizzazione della lignina del 95%

- Qual è la procedura per l'utilizzo di un cestello di pulizia in PTFE? Una guida in 3 fasi per risultati impeccabili