Per essere diretti, i principali svantaggi dell'olio di pirolisi flash derivano dalle sue proprietà chimiche indesiderabili. Nello specifico, il suo alto contenuto di acqua, l'instabilità intrinseca nel tempo e il potenziale di emissioni nocive durante la produzione lo rendono una risorsa difficile da gestire e utilizzare efficacemente.

Mentre la pirolisi flash presenta un percorso convincente per convertire la biomassa in combustibile liquido, il bio-olio risultante non è un sostituto "drop-in" del petrolio convenzionale. La sua natura reattiva e instabile significa che richiede un significativo miglioramento o attrezzature specializzate per superare le sfide fondamentali nello stoccaggio, nel trasporto e nell'applicazione finale.

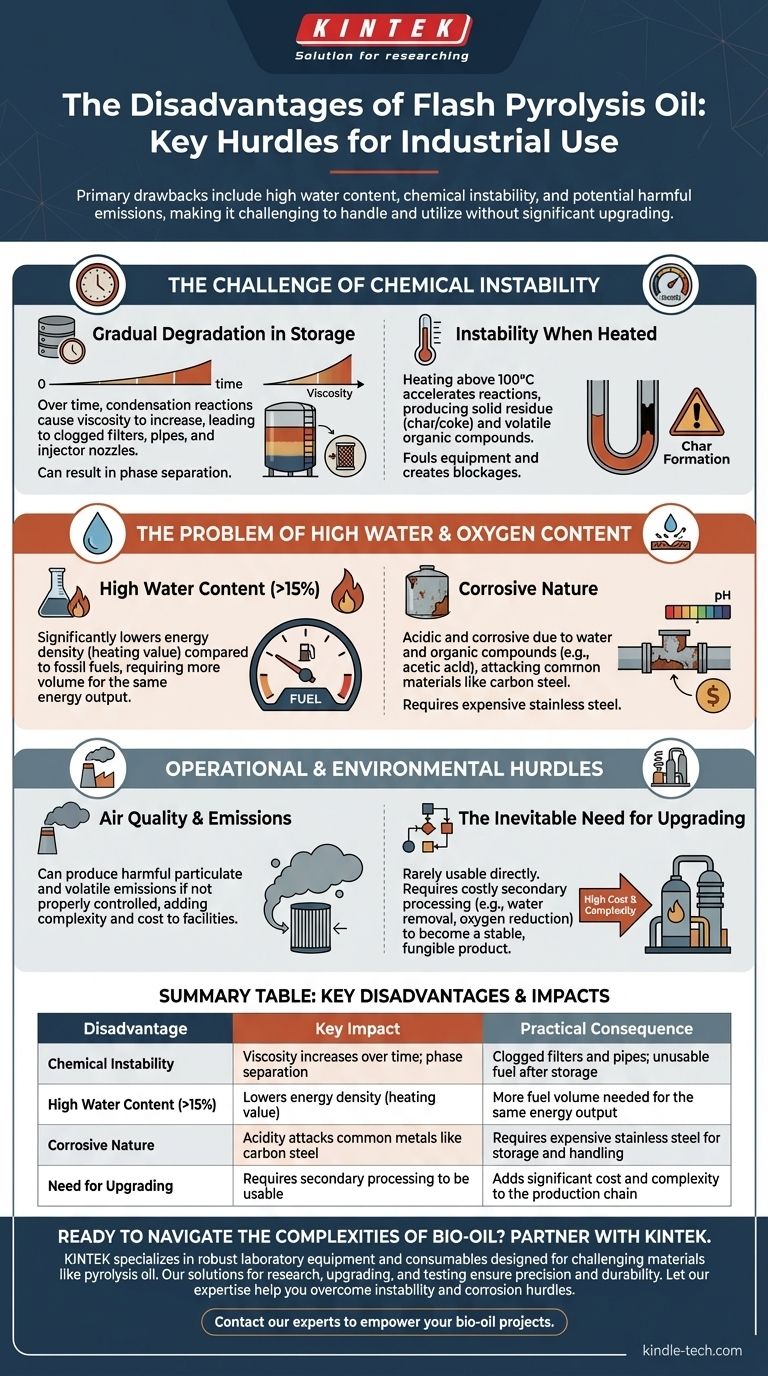

La sfida dell'instabilità chimica

Lo svantaggio operativo più significativo dell'olio di pirolisi è la sua tendenza a cambiare nel tempo. È una miscela di composti reattivi, non un prodotto finale stabile.

Degradazione graduale durante lo stoccaggio

L'olio di pirolisi non è stabile per lo stoccaggio a lungo termine. Nel corso di settimane e mesi, le reazioni di condensazione tra le sue molecole organiche causano un aumento graduale della viscosità.

Questo ispessimento può intasare filtri, tubi e ugelli degli iniettori. In alcuni casi, l'olio può persino subire una separazione di fase, dividendosi in strati distinti che lo rendono una fonte di combustibile inconsistente e inutilizzabile.

Instabilità quando riscaldato

L'instabilità dell'olio è accelerata dal calore. Riscaldare l'olio sopra i 100°C può innescare reazioni rapide che producono residui solidi (carbone o coke) e composti organici volatili.

Ciò limita gravemente il suo utilizzo in applicazioni che richiedono il preriscaldamento, come caldaie convenzionali o processi di raffinazione, poiché sporcherà le attrezzature e creerà blocchi.

Il problema dell'alto contenuto di acqua e ossigeno

A differenza del greggio di petrolio, l'olio di pirolisi flash contiene quantità significative di acqua e ossigeno, che ne degradano la qualità come combustibile.

Alto contenuto di acqua

L'olio di pirolisi flash ha tipicamente un alto contenuto di acqua, spesso superiore al 15% in peso. Quest'acqua è prodotta durante la reazione di pirolisi ed è intimamente miscelata all'interno dell'olio.

Poiché l'acqua non brucia, la sua presenza abbassa significativamente la densità energetica (potere calorifico) dell'olio rispetto ai combustibili fossili, il che significa che è necessario un volume maggiore per produrre la stessa quantità di energia.

Natura corrosiva

La combinazione di alto contenuto di acqua e composti organici ossigenati (come l'acido acetico) rende l'olio di pirolisi grezzo acido e corrosivo per i comuni materiali da costruzione come l'acciaio al carbonio.

Ciò rende necessario l'uso di acciaio inossidabile più costoso e resistente alla corrosione per serbatoi di stoccaggio, pompe e tubazioni, aumentando i costi delle infrastrutture.

Comprendere gli ostacoli operativi e ambientali

Oltre alla chimica dell'olio, il processo di produzione stesso presenta sfide che devono essere gestite con attenzione.

Qualità dell'aria ed emissioni

Il processo di pirolisi può produrre emissioni nocive se non adeguatamente controllato. Il forno e le attrezzature correlate devono essere ben progettati e mantenuti per ridurre al minimo il rilascio di particolato e composti volatili.

Il raggiungimento di un funzionamento conforme alle normative ambientali aggiunge un livello di complessità tecnica e costi a qualsiasi impianto di pirolisi.

L'inevitabile necessità di upgrading

Collettivamente, questi svantaggi significano che l'olio di pirolisi può raramente essere utilizzato direttamente. Per diventare un prodotto valido e fungibile, deve subire una costosa lavorazione secondaria o "upgrading".

I processi di upgrading mirano a rimuovere l'acqua, ridurre l'ossigeno e stabilizzare le molecole, ma aggiungono costi significativi e penalità energetiche alla catena di produzione complessiva.

Come applicare questo al tuo progetto

Comprendere queste limitazioni è fondamentale per valutare la fattibilità dell'utilizzo dell'olio di pirolisi flash in qualsiasi contesto.

- Se il tuo obiettivo principale è la combustione diretta per calore o energia: Devi utilizzare caldaie e bruciatori specializzati progettati per gestire combustibili ad alta viscosità, corrosivi e a bassa densità energetica.

- Se il tuo obiettivo principale è lo stoccaggio o il trasporto a lungo termine: L'instabilità è la tua principale barriera, che richiede condizioni controllate o un'immediata lavorazione in loco per prevenire la degradazione.

- Se il tuo obiettivo principale è la raffinazione in combustibili per il trasporto o prodotti chimici: Un upgrading esteso e costoso è non negoziabile per rimuovere acqua e ossigeno e creare molecole stabili adatte a una raffineria.

In definitiva, l'integrazione riuscita dell'olio di pirolisi flash richiede di trattarlo come un prodotto chimico intermedio unico, non come un sostituto diretto del petrolio greggio.

Tabella riassuntiva:

| Svantaggio | Impatto chiave | Conseguenza pratica |

|---|---|---|

| Instabilità chimica | La viscosità aumenta nel tempo; separazione di fase | Filtri e tubi intasati; combustibile inutilizzabile dopo lo stoccaggio |

| Alto contenuto di acqua (>15%) | Abbassa la densità energetica (potere calorifico) | Maggiore volume di combustibile necessario per la stessa produzione di energia |

| Natura corrosiva | L'acidità attacca i metalli comuni come l'acciaio al carbonio | Richiede costoso acciaio inossidabile per lo stoccaggio e la manipolazione |

| Necessità di upgrading | Richiede una lavorazione secondaria per essere utilizzabile | Aggiunge costi e complessità significativi alla catena di produzione |

Pronto a navigare nelle complessità del bio-olio? Collabora con KINTEK.

L'integrazione dell'olio di pirolisi flash nelle tue operazioni richiede conoscenze e attrezzature specializzate. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo progettati per gestire materiali impegnativi come l'olio di pirolisi. Che tu stia ricercando processi di upgrading, testando la compatibilità dei materiali o ottimizzando la combustione, le nostre soluzioni sono costruite per precisione e durata.

Comprendiamo le esigenze uniche della conversione della biomassa e siamo qui per supportare le tue esigenze di ricerca e sviluppo e controllo qualità. Lascia che la nostra esperienza ti aiuti a superare gli ostacoli dell'instabilità chimica e della corrosione.

Contatta i nostri esperti oggi per discutere come le attrezzature da laboratorio di KINTEK possono potenziare i tuoi progetti di bio-olio e guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo