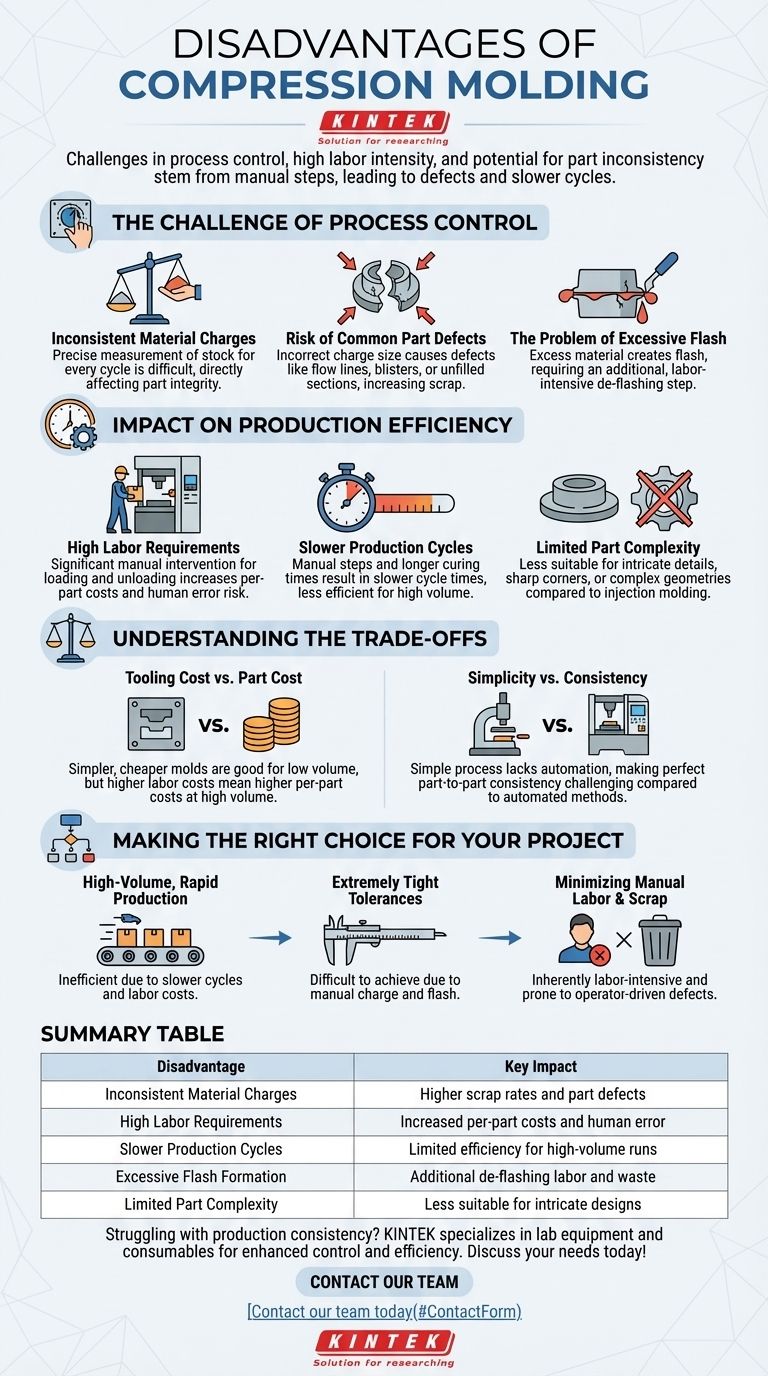

I principali svantaggi dello stampaggio a compressione sono le sue sfide con il controllo del processo, la maggiore intensità di manodopera e il potenziale di incoerenza dei pezzi. Questi fattori derivano dai passaggi manuali richiesti per caricare la carica di materiale e scaricare i pezzi finiti, il che può portare a difetti e cicli di produzione più lenti rispetto a metodi più automatizzati.

Sebbene spesso scelto per i suoi costi iniziali di attrezzaggio inferiori, i principali svantaggi dello stampaggio a compressione risiedono nella sua natura manuale. Ciò introduce una variabilità che può influire sulla qualità dei pezzi, aumentare i costi di manodopera e limitare la velocità di produzione, rendendolo meno adatto per applicazioni ad alto volume o alta precisione.

La sfida del controllo del processo

La qualità di un pezzo stampato a compressione dipende fortemente dalla precisione della configurazione iniziale. A differenza dei processi automatizzati, ciò si basa pesantemente sull'abilità e sulla coerenza dell'operatore.

Cariche di materiale incoerenti

Il successo inizia con la "carica", la quantità pre-misurata di materiale di stampaggio posizionata nella cavità dello stampo. Tagliare o pesare accuratamente questo materiale per ogni singolo ciclo è una sfida significativa.

Questo passaggio è fondamentale perché il volume della carica determina direttamente l'integrità del pezzo finale.

Rischio di difetti comuni dei pezzi

Se la carica di materiale è troppo piccola o posizionata in modo errato, può causare difetti significativi. Questi includono linee di flusso, bolle superficiali o sezioni del pezzo completamente non riempite.

Tali difetti spesso portano a un tasso di scarto più elevato, aumentando lo spreco di materiale e il costo complessivo di produzione.

Il problema della bava eccessiva

Al contrario, l'utilizzo di troppo materiale crea i propri problemi. La gomma o la plastica in eccesso viene spremuta tra le due metà dello stampo, formando una sottile e indesiderata flangia nota come bava.

La bava pesante è spesso difficile da rimuovere in modo pulito e aggiunge un passaggio extra, ad alta intensità di manodopera, di sbavatura al processo di produzione.

L'impatto sull'efficienza produttiva

Gli aspetti manuali dello stampaggio a compressione influenzano direttamente la sua velocità e la sua economicità, soprattutto all'aumentare del volume di produzione.

Elevati requisiti di manodopera

Il processo richiede un significativo intervento manuale. Un operatore deve caricare la carica di materiale per ogni ciclo e rimuovere manualmente il pezzo finito dopo la polimerizzazione.

Questa dipendenza dalla manodopera manuale rende i costi per pezzo più elevati rispetto ai processi automatizzati e introduce il potenziale di errore umano.

Cicli di produzione più lenti

La combinazione di carico e scarico manuale, e spesso tempi di polimerizzazione più lunghi sotto calore e pressione, si traduce in tempi di ciclo più lenti.

Ciò rende lo stampaggio a compressione meno efficiente per le produzioni ad alto volume dove la velocità è un fattore critico.

Limitazioni nella complessità dei pezzi

Sebbene eccellente per molti design, lo stampaggio a compressione è generalmente meno adatto per la produzione di pezzi con dettagli altamente intricati, angoli acuti o geometrie complesse.

Processi come lo stampaggio a iniezione offrono maggiore libertà di progettazione per la creazione di componenti più complessi e precisi.

Comprendere i compromessi

La scelta dello stampaggio a compressione comporta un chiaro compromesso tra l'investimento in attrezzature e i costi di produzione per pezzo.

Costo dell'attrezzatura vs. costo del pezzo

Gli stampi a compressione sono tipicamente più semplici e meno costosi da fabbricare rispetto ai complessi stampi a iniezione. Ciò rende il processo attraente per la prototipazione e la produzione a basso-medio volume.

Tuttavia, i maggiori requisiti di manodopera e i cicli più lenti significano che il costo per pezzo può essere maggiore, specialmente a volumi più elevati.

Semplicità vs. coerenza

La semplicità intrinseca del processo è uno dei suoi punti di forza. Tuttavia, questa stessa semplicità è legata a una mancanza di automazione, che crea sfide nel raggiungere una perfetta coerenza da pezzo a pezzo.

I processi automatizzati offrono un controllo più rigoroso sulle variabili, portando a un output più ripetibile e prevedibile.

Fare la scelta giusta per il tuo progetto

Valutare questi svantaggi rispetto agli obiettivi specifici del tuo progetto è la chiave per selezionare il metodo di produzione giusto.

- Se il tuo obiettivo principale è la produzione rapida e ad alto volume: i tempi di ciclo più lenti e gli alti costi di manodopera dello stampaggio a compressione lo rendono una scelta inefficiente.

- Se il tuo obiettivo principale è ottenere tolleranze estremamente strette: il processo di carica manuale e il potenziale di bava possono rendere difficili risultati coerenti e di alta precisione.

- Se il tuo obiettivo principale è ridurre al minimo la manodopera manuale e i tassi di scarto: il processo è intrinsecamente ad alta intensità di manodopera e più soggetto a difetti causati dall'operatore.

In definitiva, comprendere queste limitazioni è essenziale per sfruttare lo stampaggio a compressione per le applicazioni in cui eccelle veramente.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Cariche di materiale incoerenti | Tassi di scarto più elevati e difetti dei pezzi |

| Elevati requisiti di manodopera | Aumento dei costi per pezzo ed errore umano |

| Cicli di produzione più lenti | Efficienza limitata per produzioni ad alto volume |

| Eccessiva formazione di bava | Manodopera aggiuntiva per la sbavatura e spreco |

| Complessità limitata dei pezzi | Meno adatto per design intricati |

Hai difficoltà con la coerenza della produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni che migliorano il controllo del processo e l'efficienza. Che tu stia affinando il tuo processo di stampaggio a compressione o esplorando alternative, la nostra esperienza può aiutarti a raggiungere una qualità superiore e costi inferiori. Contatta il nostro team oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Come vengono applicate le presse idrauliche da laboratorio nei test su film sottili? Ottimizzare l'adesione e l'analisi dello stress

- Quali vantaggi tecnici offre un processo di pressatura strato per strato utilizzando una pressa idraulica? Potenzia le prestazioni del catodo

- Perché è necessaria una pressa idraulica da laboratorio per la pre-pressatura strato per strato? Ottenere precisione nella fabbricazione di FGM WCp/Cu

- A cosa serve una pressa a vite? Separazione efficiente liquido-solido per rifiuti e processi

- Come fa una pressa idraulica di grado industriale a garantire l'accuratezza dei test di schermatura elettromagnetica? Stampaggio di precisione

- Come fa una pressa idraulica da laboratorio a garantire la stabilità dell'acciaio FM? Ottenere risultati termomeccanici precisi

- Come viene generato il calore in un sistema idraulico? Identificare e gestire le perdite di energia per l'efficienza

- Quanta forza può esercitare una pressa idraulica? Comprendere Forza vs. Peso per un Funzionamento Sicuro