Sebbene i forni rotanti eccellano nel riscaldamento uniforme, i loro principali svantaggi derivano direttamente dalla loro complessità meccanica e dalla natura dinamica del loro funzionamento. Queste sfide si manifestano in maggiori esigenze di manutenzione, potenziale degrado del materiale e costi operativi significativi rispetto a progetti di forni statici più semplici.

Il compromesso fondamentale di un forno rotante è chiaro: si ottiene una miscelazione superiore del materiale e un'uniformità della temperatura a costo di una maggiore complessità meccanica, una manutenzione più elevata e il rischio di danneggiare il materiale in lavorazione.

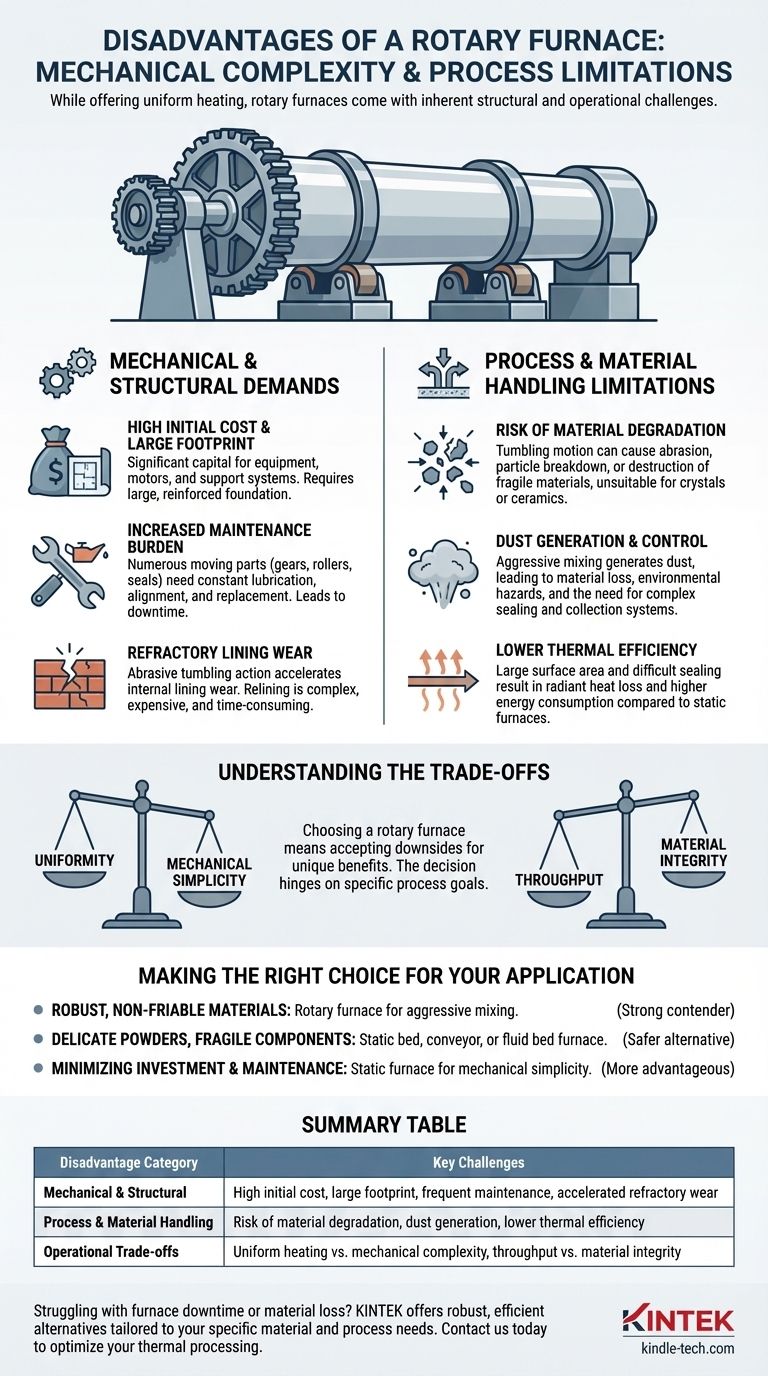

Le esigenze meccaniche e strutturali

Il design di un forno rotante introduce diverse sfide strutturali e di manutenzione intrinseche che non sono presenti nelle alternative statiche.

Costo iniziale elevato e ingombro considerevole

Un forno rotante è un'attrezzatura capitale significativa. Il suo lungo corpo cilindrico, unito ai motori, agli ingranaggi e ai sistemi di ruote di supporto necessari per la rotazione, comporta un costo iniziale di acquisto e installazione elevato.

Questi sistemi richiedono anche un ingombro fisico sostanziale, necessitando di una fondazione ampia e rinforzata per sostenere il peso e i carichi dinamici del recipiente rotante.

Maggiore onere di manutenzione

A differenza di un forno statico, un forno rotante contiene numerose parti in movimento. L'ingranaggio di trasmissione, i rulli di supporto e le guarnizioni alle estremità di alimentazione e scarico sono tutti soggetti a costante stress meccanico e usura.

Ciò rende necessario un rigoroso programma di manutenzione preventiva per gestire lubrificazione, allineamento e sostituzione dei componenti, con conseguente aumento dei tempi di inattività e dei costi operativi durante la vita utile del forno.

Usura del rivestimento refrattario

Il costante rotolamento del materiale all'interno del forno crea un ambiente abrasivo. Questa azione accelera l'usura del rivestimento refrattario interno molto più che in un forno statico.

Il rivestimento di un forno rotante è una procedura complessa, che richiede tempo e costosa, e rappresenta un costo operativo significativo a lungo termine.

Limitazioni di processo e movimentazione dei materiali

L'azione stessa che fornisce un riscaldamento uniforme, il movimento di rotolamento, può essere un grave svantaggio per alcuni materiali e processi.

Rischio di degrado del materiale

Il movimento di rotolamento non è adatto a tutti i materiali. Può facilmente causare abrasione, rottura delle particelle o distruzione totale di sostanze fragili o friabili.

Ciò rende i forni rotanti una scelta inadatta per cristalli delicati, alcuni componenti ceramici o qualsiasi materiale in cui il mantenimento di una dimensione e forma specifica delle particelle è fondamentale.

Generazione e controllo della polvere

L'azione di miscelazione aggressiva genera inevitabilmente polvere, specialmente durante la lavorazione di polveri o materiali granulari.

Ciò crea diversi problemi, tra cui perdita di materiale, potenziali rischi ambientali e di sicurezza, e la necessità di complessi sistemi di sigillatura e raccolta della polvere, che aumentano il costo e la complessità del forno.

Minore efficienza termica

L'ampio guscio rotante del forno ha una superficie enorme, che porta a una significativa perdita di calore per irraggiamento. Inoltre, ottenere una tenuta perfetta e a tenuta di gas all'ingresso e all'uscita di un tubo rotante è notoriamente difficile.

Questi fattori spesso si traducono in una minore efficienza termica complessiva e un maggiore consumo energetico rispetto a un forno statico ben sigillato e isolato.

Comprendere i compromessi

Scegliere un forno rotante significa accettare consapevolmente i suoi svantaggi per ottenere i suoi benefici unici. La decisione non riguarda quale forno sia il "migliore", ma quale presenti il giusto insieme di compromessi per il tuo obiettivo specifico.

Uniformità vs. semplicità meccanica

Il principale vantaggio di un forno rotante è l'impareggiabile uniformità della temperatura e la miscelazione del materiale. Tuttavia, ciò si ottiene attraverso un complesso sistema meccanico. Un forno a scatola statica o a nastro trasportatore offre semplicità meccanica e minore manutenzione ma non può eguagliare l'intensità di miscelazione.

Portata vs. integrità del materiale

Un forno rotante continuo può offrire un'elevata portata per materiali sfusi. Il compromesso è il rischio costante di abrasione e degrado delle particelle. Se preservare l'integrità fisica del tuo materiale è la massima priorità, il potenziale di danno durante la lavorazione potrebbe essere un rischio inaccettabile.

Fare la scelta giusta per la tua applicazione

Le proprietà del tuo materiale e gli obiettivi del processo sono la guida ultima per la selezione dell'attrezzatura di trattamento termico appropriata.

- Se il tuo obiettivo principale è la lavorazione di materiali robusti, non friabili che richiedono una miscelazione aggressiva: Un forno rotante è probabilmente un forte contendente, poiché la sua forza principale si allinea perfettamente con le tue esigenze.

- Se il tuo obiettivo principale è la lavorazione di polveri delicate, componenti fragili o materiali sensibili all'abrasione: Il rischio di degrado del materiale rende un letto statico, un nastro trasportatore o un forno a letto fluido un'alternativa molto più sicura.

- Se il tuo obiettivo principale è ridurre al minimo gli investimenti di capitale, i costi di manutenzione e la complessità operativa: La semplicità meccanica e la minore manutenzione di un design di forno statico saranno più vantaggiose.

In definitiva, la selezione del forno corretto richiede una chiara comprensione dei compromessi inerenti al suo design e di come si allineano con i requisiti specifici del tuo processo.

Tabella riassuntiva:

| Categoria di svantaggi | Principali sfide |

|---|---|

| Meccanici e strutturali | Costo iniziale elevato, ingombro considerevole, manutenzione frequente, usura accelerata del refrattario |

| Processo e movimentazione dei materiali | Rischio di degrado del materiale, generazione di polvere, minore efficienza termica |

| Compromessi operativi | Riscaldamento uniforme vs. complessità meccanica, portata vs. integrità del materiale |

Hai problemi con i tempi di inattività del forno o la perdita di materiale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo alternative robuste ed efficienti su misura per le tue specifiche esigenze di materiale e processo. Sia che tu richieda una manipolazione delicata per materiali fragili o una soluzione di forno statico a bassa manutenzione, i nostri esperti possono aiutarti a ottimizzare la tua lavorazione termica. Contattaci oggi per discutere come possiamo migliorare la produttività del tuo laboratorio e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è il processo della pirolisi del legno? Una guida alla conversione del legno in biochar, bio-olio e syngas

- La pirolisi è costosa? Svelare la vera economia della tecnologia Waste-to-Energy

- Quali sono i vantaggi della calcinazione? Purifica, Attiva e Stabilizza i Tuoi Materiali

- Quali sono il tempo e la temperatura per la pirolisi? Parametri di controllo per ottenere il prodotto desiderato

- A cosa serve un forno rotante? Ottieni un'uniformità e un controllo del processo senza pari

- Perché è necessario un reattore sotto vuoto con un tamburo rotante per applicare rivestimenti di ossido alla polvere di ferro? Ottenere una purezza uniforme

- A cosa può servire la pirolisi? Trasformare i rifiuti in carburante, biochar e syngas

- Quali sono i materiali adatti alla pirolisi? Sbloccare valore dai flussi di rifiuti