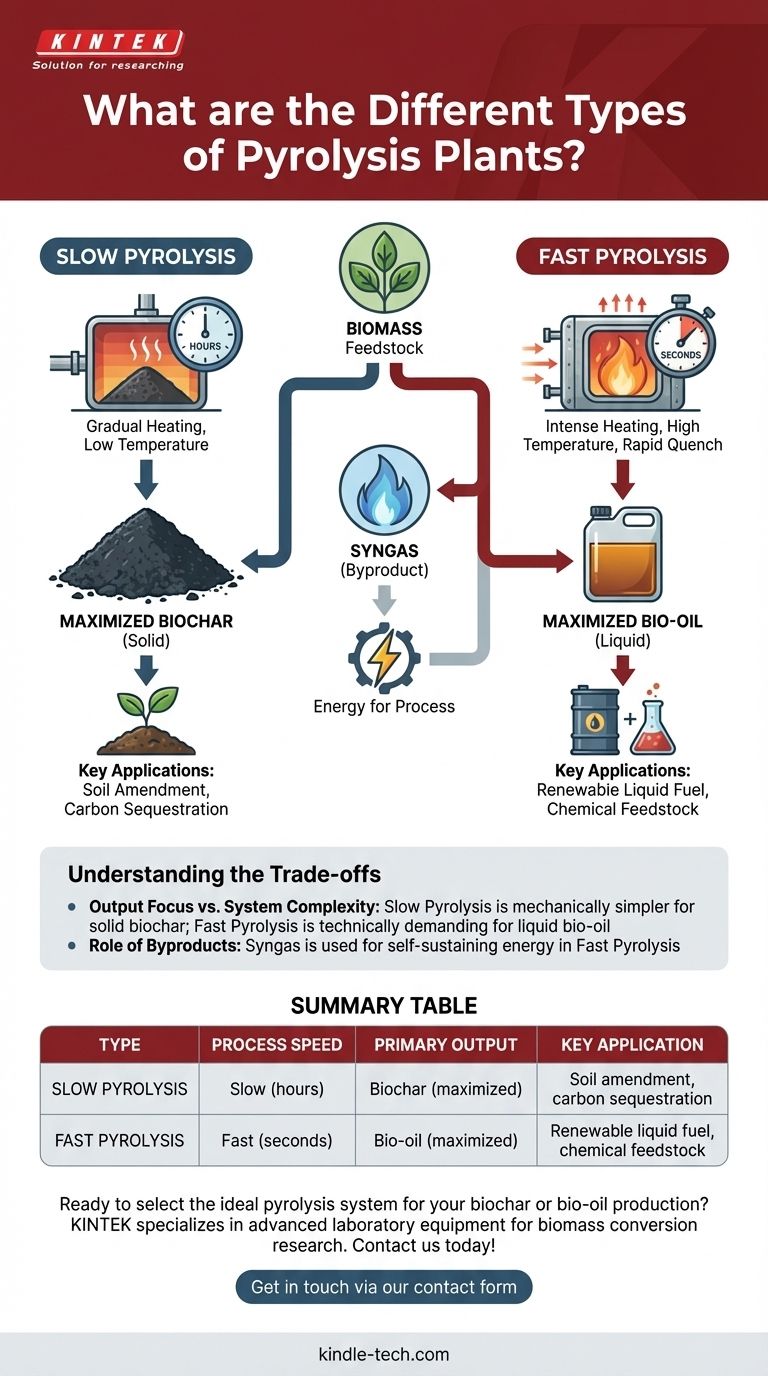

In sostanza, la tecnologia di pirolisi si divide in due categorie principali. Questi tipi di impianti si distinguono non per le loro dimensioni o complessità, ma per la velocità con cui elaborano il materiale organico. I tipi principali sono la pirolisi lenta e la pirolisi veloce, e la scelta tra i due determina fondamentalmente il prodotto principale che si otterrà.

La decisione tra un impianto di pirolisi lenta o veloce non riguarda quale sia superiore, ma cosa si intende produrre. La pirolisi lenta è progettata per massimizzare il biochar solido, mentre la pirolisi veloce è ottimizzata per creare bio-olio liquido.

La distinzione fondamentale: velocità del processo e calore

La differenza fondamentale tra questi sistemi è la velocità di riscaldamento e il tempo di residenza: la rapidità con cui la biomassa viene riscaldata e per quanto tempo rimane a temperatura. Questo singolo fattore crea una cascata di reazioni chimiche che si traducono in prodotti finali molto diversi.

Pirolisi Lenta: Massimizzare il Biochar Solido

La pirolisi lenta prevede il riscaldamento della biomassa a temperature relativamente basse per un lungo periodo, spesso della durata di diverse ore. Questo processo di "cottura" graduale e controllato consente alla maggior parte dei componenti volatili di fuoriuscire come gas.

Il risultato principale è un solido stabile e ricco di carbonio noto come biochar. Poiché il processo è lento, le strutture carboniose hanno il tempo di formarsi e stabilizzarsi, massimizzando la resa solida.

Pirolisi Veloce: Massimizzare il Bio-olio Liquido

La pirolisi veloce è il metodo industriale più comune e opera sul principio opposto. Sottopone la biomassa a temperature molto elevate per una durata estremamente breve, spesso inferiore a due secondi.

Questo riscaldamento intenso e rapido "rompe" i polimeri organici in vapori. Questi vapori vengono quindi raffreddati immediatamente, o "spenti" (quenched), per condensarli in un liquido noto come bio-olio. Questo processo produce circa il 60% di bio-olio, il 20% di biochar e il 20% di syngas.

Comprendere i compromessi

La scelta di una tecnologia di pirolisi richiede la comprensione dei compromessi intrinseci nella complessità del processo e nelle priorità di produzione. Ogni approccio è progettato per un risultato specifico.

Focus sulla Produzione vs. Complessità del Sistema

I sistemi di pirolisi lenta possono essere meccanicamente più semplici, poiché non richiedono i reattori sofisticati e i sistemi di spegnimento rapido necessari per la pirolisi veloce. Il loro obiettivo è semplice: produrre un solido stabile.

Gli impianti di pirolisi veloce sono tecnicamente più impegnativi. Richiedono un controllo preciso della temperatura, della pressione e della tempistica per garantire che i vapori vengano creati e condensati correttamente. Questa complessità è il prezzo da pagare per produrre un vettore energetico liquido trasportabile.

Il Ruolo dei Sottoprodotti

In entrambi i processi vengono creati sottoprodotti gassosi. Nella pirolisi veloce, questo gas non condensabile è chiamato syngas.

Questo syngas non è un prodotto di scarto. Viene spesso catturato e combusto in loco per fornire l'energia necessaria a riscaldare il reattore di pirolisi, rendendo l'intero processo più efficiente dal punto di vista energetico e autosufficiente.

Fare la scelta giusta per il tuo obiettivo

L'impianto di pirolisi corretto è quello che si allinea direttamente con l'applicazione prevista e il prodotto finale desiderato.

- Se il tuo obiettivo principale è l'agricoltura, l'ammendante del suolo o il sequestro di carbonio a lungo termine: la pirolisi lenta è la scelta ideale perché è progettata per massimizzare la resa di biochar stabile.

- Se il tuo obiettivo principale è la produzione di un combustibile liquido rinnovabile o di una materia prima chimica: la pirolisi veloce è la tecnologia necessaria, poiché l'intero processo è ottimizzato per catturare e condensare i vapori in bio-olio.

In definitiva, il tuo obiettivo strategico — creare un solido o un liquido — è il fattore più importante nella selezione della giusta tecnologia di pirolisi.

Tabella Riassuntiva:

| Tipo | Velocità del Processo | Prodotto Principale | Applicazione Chiave |

|---|---|---|---|

| Pirolisi Lenta | Lenta (ore) | Biochar (massimizzato) | Ammendante del suolo, sequestro di carbonio |

| Pirolisi Veloce | Veloce (secondi) | Bio-olio (massimizzato) | Combustibile liquido rinnovabile, materia prima chimica |

Pronto a selezionare il sistema di pirolisi ideale per la tua produzione di biochar o bio-olio?

KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la ricerca e lo sviluppo della conversione della biomassa. Sia che tu ti concentri sull'ottimizzazione del biochar per applicazioni agricole o sullo sviluppo di processi efficienti di produzione di bio-olio, il nostro team può fornire i reattori e i sistemi di pirolisi precisi e affidabili di cui hai bisogno per avere successo.

Contattaci oggi stesso per discutere le esigenze del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare l'efficienza del tuo laboratorio e accelerare la tua ricerca. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Frantoio a mascelle da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale