In sostanza, la deposizione fisica da fase vapore (PVD) è una famiglia di processi di rivestimento basati sul vuoto. I tipi principali si distinguono per il modo in cui generano il vapore del materiale: o "facendo bollire" il materiale sorgente (evaporazione) o "bombardandolo" con ioni (sputtering). Le tecniche industriali più comuni includono l'evaporazione ad arco catodico, l'evaporazione con fascio di elettroni e lo sputtering a magnetron.

La differenza essenziale tra le tecniche PVD risiede nel metodo utilizzato per trasformare il materiale solido in vapore. Questa scelta controlla direttamente l'energia delle particelle che si depositano, la quale a sua volta determina proprietà critiche del film come densità, adesione e uniformità.

I due pilastri del PVD: Evaporazione contro Sputtering

Comprendere i vari metodi PVD inizia con la comprensione dei due meccanismi fondamentali per creare un vapore da un materiale sorgente solido all'interno di una camera a vuoto.

PVD basato sull'evaporazione: Far bollire il materiale

Nei processi di evaporazione, il materiale sorgente (noto come target o evaporante) viene riscaldato fino a quando i suoi atomi evaporano e viaggiano attraverso il vuoto per rivestire il substrato.

L'energia applicata è termica, il che si traduce in particelle di vapore a energia relativamente bassa. Il processo è analogo all'acqua che bolle trasformandosi in vapore in un bollitore.

PVD basato sullo sputtering: Una collisione di palle da biliardo

Lo sputtering comporta un processo di trasferimento di quantità di moto. Ioni ad alta energia, tipicamente provenienti da un gas inerte come l'Argon, vengono accelerati per bombardare il materiale sorgente.

Questo bombardamento è simile a una rottura di palle da biliardo ad alta velocità, che strappa fisicamente gli atomi dal target. Questi atomi "sputterati" viaggiano quindi e si depositano sul substrato.

Uno sguardo più approfondito alle tecniche PVD comuni

Sebbene tutti i metodi PVD rientrino nell'ombrello dell'evaporazione o dello sputtering, sono state sviluppate tecnologie specifiche per controllare il processo per diverse applicazioni.

Evaporazione ad Arco Catodico

Questa è una tecnica di evaporazione che utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale sorgente.

Il processo crea un vapore altamente ionizzato, il che significa che le particelle che si depositano hanno un'elevata energia cinetica. Ciò si traduce in rivestimenti estremamente densi e duri con eccellente adesione, ideali per utensili da taglio e componenti resistenti all'usura.

Evaporazione con Fascio di Elettroni (E-Beam)

Il PVD E-Beam utilizza un fascio di elettroni focalizzato magneticamente per riscaldare ed evaporare il materiale sorgente con elevata precisione.

È un processo pulito e controllabile, capace di raggiungere velocità di deposizione molto elevate. Ciò lo rende un metodo preferito per rivestimenti ottici ad alta purezza, semiconduttori e altre applicazioni elettroniche.

Sputtering a Magnetron

Questa è la tecnica di sputtering più utilizzata. Utilizza potenti magneti dietro il target per intrappolare gli elettroni in un campo di plasma vicino alla superficie del target.

Questo confinamento magnetico aumenta drasticamente l'efficienza del processo di bombardamento ionico, consentendo velocità di deposizione più rapide e una migliore copertura su superfici ampie e complesse. È un cavallo di battaglia versatile per tutto, dai rivestimenti decorativi al vetro architettonico.

Deposizione con Laser Pulsato (PLD)

A volte chiamata ablazione laser, questo metodo utilizza un laser ad alta potenza focalizzato sul target per vaporizzare il materiale.

Il PLD è eccezionalmente efficace nel preservare la composizione chimica (stechiometria) di materiali complessi e multi-elemento. Sebbene non sia così comune per la produzione industriale su larga scala, è uno strumento vitale nella ricerca e sviluppo per nuovi materiali.

Comprendere i compromessi

La scelta di un metodo PVD è una questione di bilanciamento di fattori in competizione. Nessuna tecnica è universalmente superiore; la scelta migliore è dettata dal risultato desiderato.

Energia delle Particelle e Densità del Film

Le tecniche che producono vapore altamente ionizzato, come l'Evaporazione ad Arco Catodico, producono particelle a energia più elevata. Questa energia aiuta a creare film più densi, più aderenti e più duri.

I metodi di evaporazione come il PVD E-Beam producono vapore a energia inferiore, che è meno dannoso per i substrati sensibili ma può portare a film meno densi senza un apporto energetico aggiuntivo (come l'assistenza ionica).

Velocità di Deposizione e Uniformità

Lo Sputtering a Magnetron è noto per la sua capacità di produrre rivestimenti altamente uniformi su ampie aree, rendendolo ideale per settori come il vetro architettonico o i display.

L'Evaporazione E-Beam può raggiungere velocità di deposizione molto elevate, ma il controllo dell'uniformità può essere più impegnativo. L'Arco Catodico spesso produce "macroparticelle" (piccole goccioline) che possono influire sulla finitura superficiale, richiedendo una post-elaborazione per alcune applicazioni.

Compatibilità Materiale e Substrato

Lo sputtering è altamente versatile e può essere utilizzato per depositare quasi tutti i materiali, comprese leghe e composti.

L'evaporazione funziona meglio per i materiali con pressioni di vapore adeguate e può essere difficile per le leghe complesse in cui gli elementi evaporano a velocità diverse.

Fare la scelta giusta per la tua applicazione

La selezione di una tecnica PVD è guidata interamente dalle proprietà richieste del rivestimento finale.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: L'Evaporazione ad Arco Catodico è spesso la scelta migliore grazie al vapore ad alta energia e ionizzato che produce.

- Se la tua attenzione principale sono film ottici o elettronici ad alta purezza: Il PVD con Fascio di Elettroni (E-Beam) offre il controllo e la pulizia richiesti per queste applicazioni esigenti.

- Se la tua attenzione principale è il rivestimento uniforme su parti grandi o complesse: Lo Sputtering a Magnetron fornisce la scalabilità e la versatilità necessarie per la produttività industriale.

- Se la tua attenzione principale è la deposizione di materiali complessi multi-elemento in R&S: La Deposizione con Laser Pulsato eccelle nel mantenere la composizione chimica precisa del materiale sorgente.

In definitiva, la selezione del processo PVD corretto comporta l'abbinamento della fisica della tecnica ai requisiti funzionali del prodotto finito.

Tabella Riassuntiva:

| Tecnica | Meccanismo | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|---|

| Evaporazione ad Arco Catodico | Evaporazione tramite arco elettrico | Vapore ad alta energia e ionizzato; rivestimenti densi e duri | Utensili da taglio, parti resistenti all'usura |

| Evaporazione con Fascio di Elettroni (E-Beam) | Evaporazione tramite fascio di elettroni | Alta purezza, alte velocità di deposizione | Rivestimenti ottici, semiconduttori |

| Sputtering a Magnetron | Sputtering tramite plasma confinato magneticamente | Alta uniformità, versatile; ottimo per forme complesse | Rivestimenti decorativi, vetro architettonico |

| Deposizione con Laser Pulsato (PLD) | Evaporazione tramite ablazione laser | Preserva la stechiometria complessa del materiale | R&S per nuovi materiali |

Hai bisogno di aiuto per selezionare la tecnica PVD giusta per le esigenze specifiche del tuo laboratorio? In KINTEK, siamo specializzati nel fornire apparecchiature e materiali di consumo di laboratorio di alta qualità, inclusi sistemi PVD su misura per applicazioni di ricerca e industriali. I nostri esperti possono aiutarti a scegliere la soluzione ideale per ottenere prestazioni di rivestimento superiori, sia che tu ti concentri sulla resistenza all'usura, sulla purezza ottica o sull'uniformità del materiale. Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

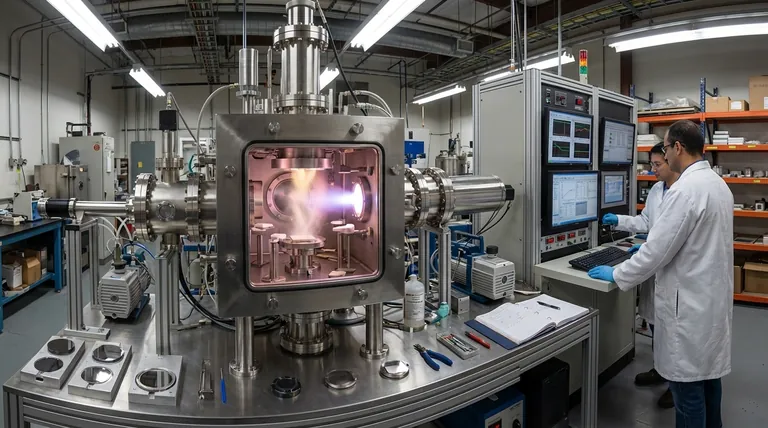

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse