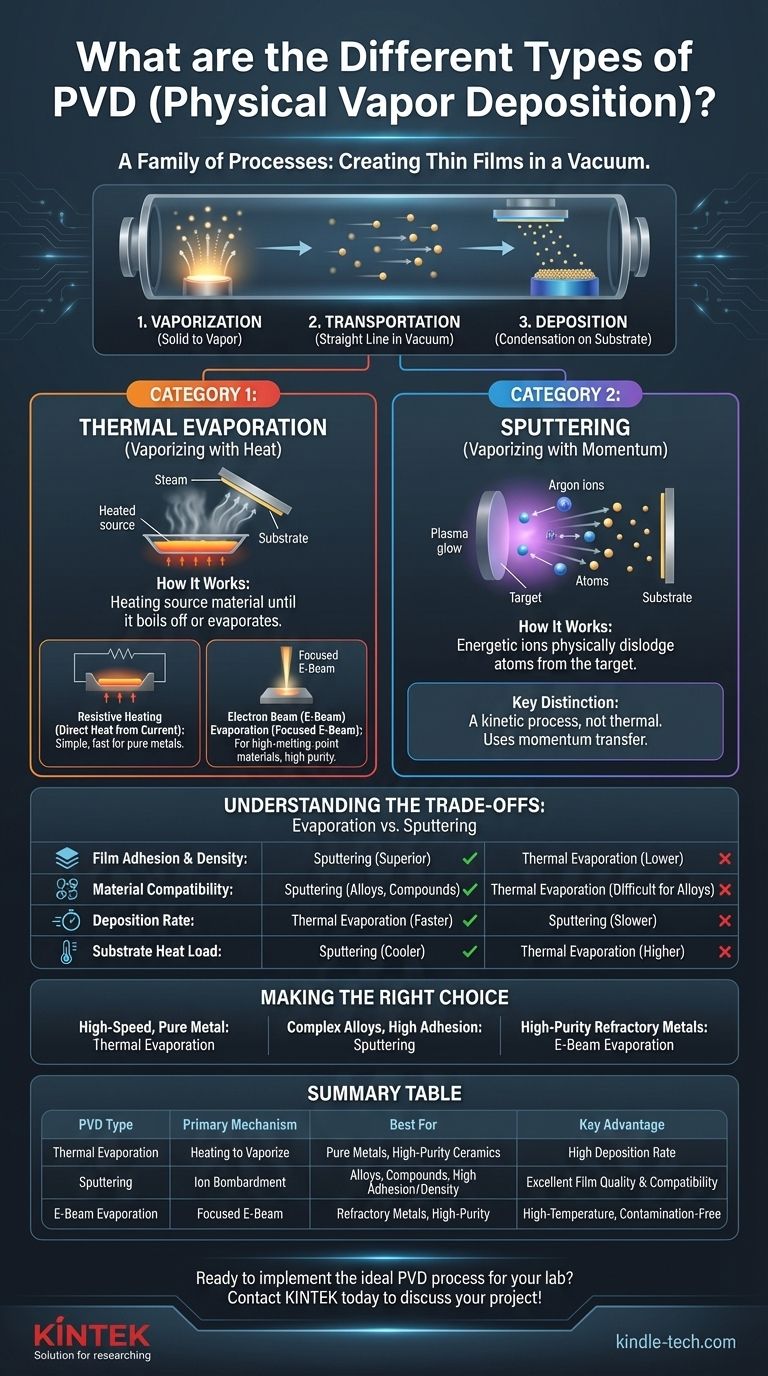

Alla base, la Deposizione Fisica da Vapore (PVD) non è una singola tecnica ma una famiglia di processi. I tipi primari di PVD sono classificati in base al metodo utilizzato per trasformare il materiale di rivestimento solido in vapore. Le due categorie fondamentali sono l'Evaporazione Termica, che utilizza il calore per vaporizzare il materiale, e lo Sputtering, che utilizza il bombardamento ionico energetico per espellere fisicamente il materiale.

La distinzione critica tra i metodi PVD risiede nel modo in cui creano il vapore. La scelta del processo giusto dipende interamente dal materiale che devi depositare e dalle proprietà finali del film che devi ottenere, come adesione, densità e purezza.

Il Principio Unificante: Dal Solido al Vapore

Tutti i processi PVD avvengono all'interno di una camera a vuoto e condividono tre passaggi fondamentali. Il "tipo" di PVD è definito interamente dal primo passaggio.

1. Vaporizzazione

Questa è la fase determinante. Un materiale sorgente, noto come "target", viene convertito da solido a vapore. Il metodo utilizzato qui determina l'energia delle particelle di vapore e le caratteristiche generali del processo.

2. Trasporto

Una volta vaporizzati, gli atomi o le molecole viaggiano in linea retta attraverso l'ambiente a vuoto a bassa pressione, subendo poche o nessuna collisione con le molecole di gas di fondo.

3. Deposizione

Il flusso di vapore entra in contatto con il substrato più freddo (l'oggetto da rivestire) e si condensa sulla sua superficie, formando un film sottile e solido.

Categoria 1: Evaporazione Termica (Vaporizzazione con Calore)

L'evaporazione termica è concettualmente il metodo PVD più semplice. Il materiale sorgente viene riscaldato in un vuoto finché i suoi atomi superficiali non acquisiscono abbastanza energia termica per "bollire" o evaporare.

Come Funziona

Pensa a far bollire una pentola d'acqua. L'acqua si trasforma in vapore, che si condenserà su una superficie fredda tenuta sopra di essa, come un coperchio. L'evaporazione termica funziona sullo stesso principio ma con materiali solidi in un vuoto.

Sottotipo: Riscaldamento Resistivo

Questa è la tecnica di evaporazione più semplice. Il materiale sorgente viene posto in un contenitore ad alta resistenza, spesso chiamato "barchetta", fatto di un materiale come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso questa barchetta, facendola riscaldare rapidamente e, a sua volta, riscaldando ed evaporando il materiale sorgente.

Sottotipo: Evaporazione a Fascio di Elettroni (E-Beam)

Per materiali con punti di fusione molto elevati (come ceramiche o metalli refrattari), il riscaldamento resistivo è insufficiente. L'evaporazione a fascio di elettroni utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per colpire e riscaldare direttamente il materiale sorgente, causando ebollizione ed evaporazione localizzate.

Categoria 2: Sputtering (Vaporizzazione con Impulso)

Lo sputtering è un processo cinetico, non termico. Utilizza il trasferimento di quantità di moto da ioni energetici per dislocare atomi dal materiale target.

Come Funziona

Il processo inizia introducendo un gas inerte, tipicamente Argon, nella camera a vuoto. Viene applicato un forte campo elettrico, che ionizza il gas e crea un plasma incandescente. Questi ioni Argon positivi vengono quindi accelerati nel materiale target caricato negativamente con una forza tremenda.

Quando gli ioni colpiscono il target, agiscono come biglie a scala atomica, espellendo fisicamente o "sputterando" atomi dalla superficie del target. Questi atomi espulsi viaggiano quindi verso il substrato e formano un rivestimento.

Comprendere i Compromessi: Evaporazione vs. Sputtering

Nessuno dei due metodi è universalmente superiore; sono adatti a scopi diversi.

Adesione e Densità del Film

Gli atomi sputterati vengono espulsi con un'energia cinetica molto più elevata rispetto agli atomi evaporati. Questa alta energia li aiuta a formare un film più denso e più aderente quando si incorporano nella superficie del substrato. Vincitore: Sputtering.

Compatibilità dei Materiali

L'evaporazione termica funziona meglio per metalli monoelemento con punti di fusione relativamente bassi. È difficile evaporare leghe perché l'elemento con il punto di ebollizione più basso vaporizzerà per primo. Lo sputtering espelle fisicamente qualsiasi cosa si trovi sulla superficie del target, rendendolo eccellente per depositare leghe, composti e miscele con un controllo preciso. Vincitore: Sputtering.

Velocità di Deposizione

L'evaporazione termica è generalmente un processo di deposizione molto più veloce, in grado di costruire film più spessi in meno tempo. Lo sputtering è un processo più lento e controllato. Vincitore: Evaporazione Termica.

Carico Termico del Substrato

L'intenso riscaldamento nell'evaporazione termica irradia una quantità significativa di calore, che può danneggiare substrati sensibili al calore come le plastiche. Lo sputtering è considerato un processo "più freddo" in termini di calore radiante, rendendolo più sicuro per componenti delicati. Vincitore: Sputtering.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo PVD corretto richiede l'abbinamento delle capacità del processo alle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di un metallo puro: L'evaporazione termica, in particolare il riscaldamento resistivo, è la scelta più diretta ed efficiente.

- Se il tuo obiettivo principale è depositare leghe complesse, composti o ottenere la massima adesione e densità del film: Lo sputtering fornisce il controllo superiore e la qualità del film richiesti per queste applicazioni esigenti.

- Se il tuo obiettivo principale è depositare metalli refrattari o ceramiche ad alta purezza: L'evaporazione a fascio di elettroni è il metodo ideale, in quanto può raggiungere le temperature necessarie senza contaminare il materiale sorgente.

In definitiva, comprendere il meccanismo fondamentale di vaporizzazione è la chiave per selezionare il processo PVD che fornirà i risultati di cui hai bisogno.

Tabella Riepilogativa:

| Tipo di PVD | Meccanismo Primario | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento del materiale sorgente per vaporizzarlo | Deposizione ad alta velocità di metalli puri, ceramiche ad alta purezza | Elevata velocità di deposizione |

| Sputtering | Bombardamento ionico energetico per espellere atomi target | Leghe, composti, film ad alta adesione/densità | Eccellente qualità del film e compatibilità dei materiali |

| Evaporazione a Fascio di Elettroni | Fascio di elettroni focalizzato per riscaldamento localizzato | Metalli refrattari, materiali ad alta purezza | Capacità ad alta temperatura senza contaminazione |

Pronto a implementare il processo PVD ideale per il tuo laboratorio? La scelta tra Evaporazione Termica e Sputtering è fondamentale per ottenere le giuste proprietà del film, sia che tu abbia bisogno di deposizione ad alta velocità, adesione superiore o compatibilità con materiali complessi. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze PVD.

I nostri esperti possono aiutarti a selezionare il sistema perfetto per garantire risultati ottimali per la tua ricerca o produzione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali