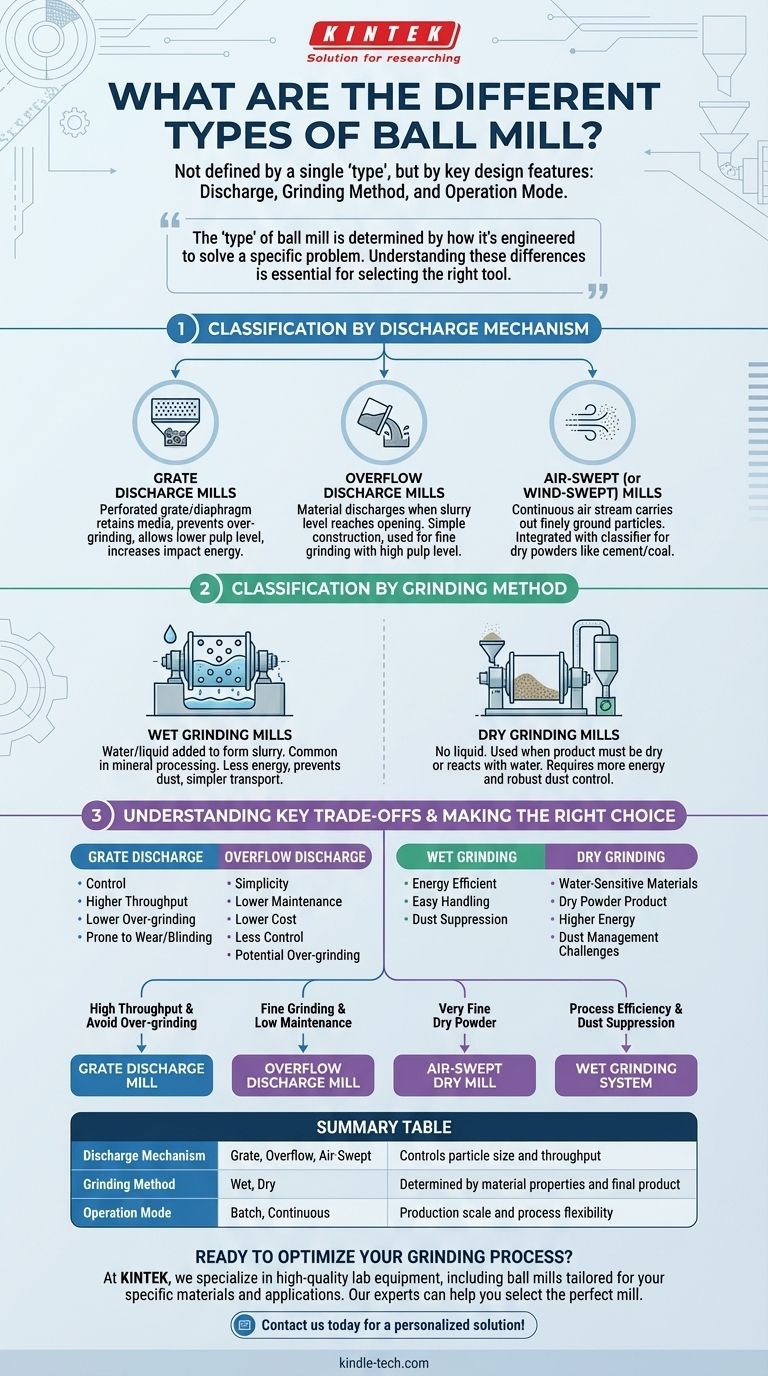

In fondo, un mulino a sfere non è definito da un singolo "tipo". Invece, i mulini a sfere sono classificati da una combinazione di caratteristiche chiave di design, principalmente il loro meccanismo di scarico del materiale, il loro metodo di macinazione (a umido o a secco) e la loro modalità di funzionamento (a batch o continuo). Questi design sono ingegnerizzati per risolvere specifiche sfide di lavorazione dei materiali.

Il punto più critico da cogliere è che il "tipo" di mulino a sfere è determinato da come è ingegnerizzato per risolvere un problema specifico. Comprendere le differenze tra scarico a troppopieno e a griglia, o macinazione a umido e a secco, è essenziale per selezionare lo strumento giusto per il tuo materiale e il risultato desiderato.

Classificazione per meccanismo di scarico

Il metodo che un mulino utilizza per scaricare il materiale macinato è una delle sue distinzioni di design più fondamentali. Questo determina l'efficienza del mulino, il controllo della dimensione delle particelle e l'idoneità per diversi materiali.

Mulini a scarico a griglia

I mulini a scarico a griglia hanno una griglia perforata o un diaframma all'estremità di scarico. Questo agisce come un setaccio, trattenendo il mezzo di macinazione e il materiale più grossolano all'interno del mulino per un'ulteriore macinazione.

Solo il materiale sufficientemente fine da passare attraverso le aperture della griglia può uscire. Questo design previene la sovra-macinazione delle particelle e consente un livello di polpa inferiore, il che aumenta l'energia d'impatto del mezzo di macinazione.

Mulini a scarico a troppopieno

I mulini a troppopieno sono più semplici nella costruzione. Il materiale viene scaricato quando il livello della sospensione (polpa) all'interno del mulino raggiunge l'altezza dell'apertura di scarico, facendolo traboccare.

Questo design è tipicamente utilizzato per applicazioni di macinazione fine dove un alto livello di polpa è desiderabile. È comune nei circuiti di macinazione secondaria.

Mulini a flusso d'aria (o a vento)

Questi sono mulini specializzati per la macinazione a secco. Un flusso continuo d'aria viene fatto passare attraverso il mulino, raccogliendo le particelle finemente macinate e trasportandole fuori.

Questo metodo è spesso integrato con un sistema di classificazione per separare le particelle per dimensione, restituendo il materiale sovradimensionato al mulino per un'ulteriore macinazione. È ideale per produrre polveri molto fini e secche come cemento o carbone.

Classificazione per metodo di macinazione

L'uso dell'acqua nel processo cambia drasticamente il funzionamento del mulino, il consumo energetico e i requisiti di lavorazione a valle.

Mulini a macinazione a umido

Nella macinazione a umido, acqua o un altro liquido viene aggiunto con il materiale di alimentazione per formare una sospensione. Questo è il metodo più comune nell'industria della lavorazione dei minerali.

La macinazione a umido consuma meno energia, previene problemi di polvere e semplifica il trasporto del prodotto macinato come sospensione. I mulini a scarico a troppopieno e a griglia sono entrambi comunemente usati per la macinazione a umido.

Mulini a macinazione a secco

La macinazione a secco viene eseguita senza l'aggiunta di alcun liquido. Ciò è necessario quando il prodotto finale deve essere asciutto o quando il materiale reagisce con l'acqua.

Questo metodo richiede tipicamente più energia e necessita di robusti sistemi di controllo della polvere. I mulini a flusso d'aria sono utilizzati esclusivamente per applicazioni di macinazione a secco.

Comprendere i compromessi chiave

La scelta di un design di mulino a sfere è una questione di bilanciare priorità concorrenti come la produttività, l'efficienza energetica e la dimensione finale delle particelle.

Scarico a griglia vs. Scarico a troppopieno

Il compromesso principale è tra controllo e semplicità. Lo scarico a griglia offre un migliore controllo sul tempo di residenza delle particelle, riducendo la sovra-macinazione e aumentando la produttività. Tuttavia, le griglie possono essere soggette a intasamento o usura.

I mulini a scarico a troppopieno sono meccanicamente più semplici e hanno costi di manutenzione inferiori, ma offrono meno controllo sulla dimensione del prodotto, il che può portare alla sovra-macinazione di particelle più morbide.

Macinazione a umido vs. Macinazione a secco

La decisione qui è dettata dal materiale e dai requisiti del prodotto finale. La macinazione a umido è più efficiente dal punto di vista energetico e crea un prodotto facile da pompare e maneggiare.

La macinazione a secco è essenziale se il materiale è sensibile all'acqua (come il cemento) o se l'applicazione finale richiede una polvere secca. Tuttavia, comporta costi energetici più elevati e la significativa sfida operativa della gestione della polvere.

Fare la scelta giusta per la tua applicazione

La tua selezione dovrebbe essere guidata dal tuo obiettivo finale. Abbina le caratteristiche del mulino ai requisiti del tuo processo.

- Se il tuo obiettivo principale è un'elevata produttività e l'evitare la sovra-macinazione di materiale grossolano: Un mulino a scarico a griglia è la scelta superiore.

- Se il tuo obiettivo principale è la macinazione fine in un circuito semplice e a bassa manutenzione: Un mulino a scarico a troppopieno è spesso la soluzione più economica.

- Se il tuo obiettivo principale è produrre una polvere molto fine e secca per prodotti come il cemento: Un mulino a macinazione a secco a flusso d'aria è lo standard del settore.

- Se il tuo obiettivo principale è l'efficienza del processo e la soppressione della polvere nella lavorazione dei minerali: Un sistema di macinazione a umido è quasi sempre preferito.

In definitiva, comprendere questi principi di progettazione fondamentali ti consente di selezionare non solo un mulino a sfere, ma il sistema di comminuzione corretto per il tuo obiettivo specifico.

Tabella riassuntiva:

| Classificazione | Tipi chiave | Caso d'uso primario |

|---|---|---|

| Meccanismo di scarico | Scarico a griglia, Scarico a troppopieno, A flusso d'aria | Controlla la dimensione delle particelle e l'efficienza della produttività |

| Metodo di macinazione | Macinazione a umido, Macinazione a secco | Determinato dalle proprietà del materiale e dai requisiti del prodotto finale |

| Modalità operativa | Batch, Continua | Adatta a diverse scale di produzione e flessibilità di processo |

Pronto a ottimizzare il tuo processo di macinazione? Il mulino a sfere giusto è fondamentale per raggiungere la dimensione delle particelle, la produttività e l'efficienza desiderate. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere su misura per i tuoi materiali e applicazioni specifici. I nostri esperti possono aiutarti a selezionare il mulino perfetto per migliorare la tua produttività e i tuoi risultati. Contattaci oggi per discutere le tue esigenze e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è la dimensione delle particelle dei mulini planetari? Ottieni una precisione su scala nanometrica per i tuoi materiali

- Qual è il principio di funzionamento del mulino a sfere planetario? Sblocca la macinazione ad alta energia per risultati su scala nanometrica

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- Qual è la differenza tra un mulino a palle e un mulino planetario? Scegli lo strumento di macinazione giusto per il tuo laboratorio

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali