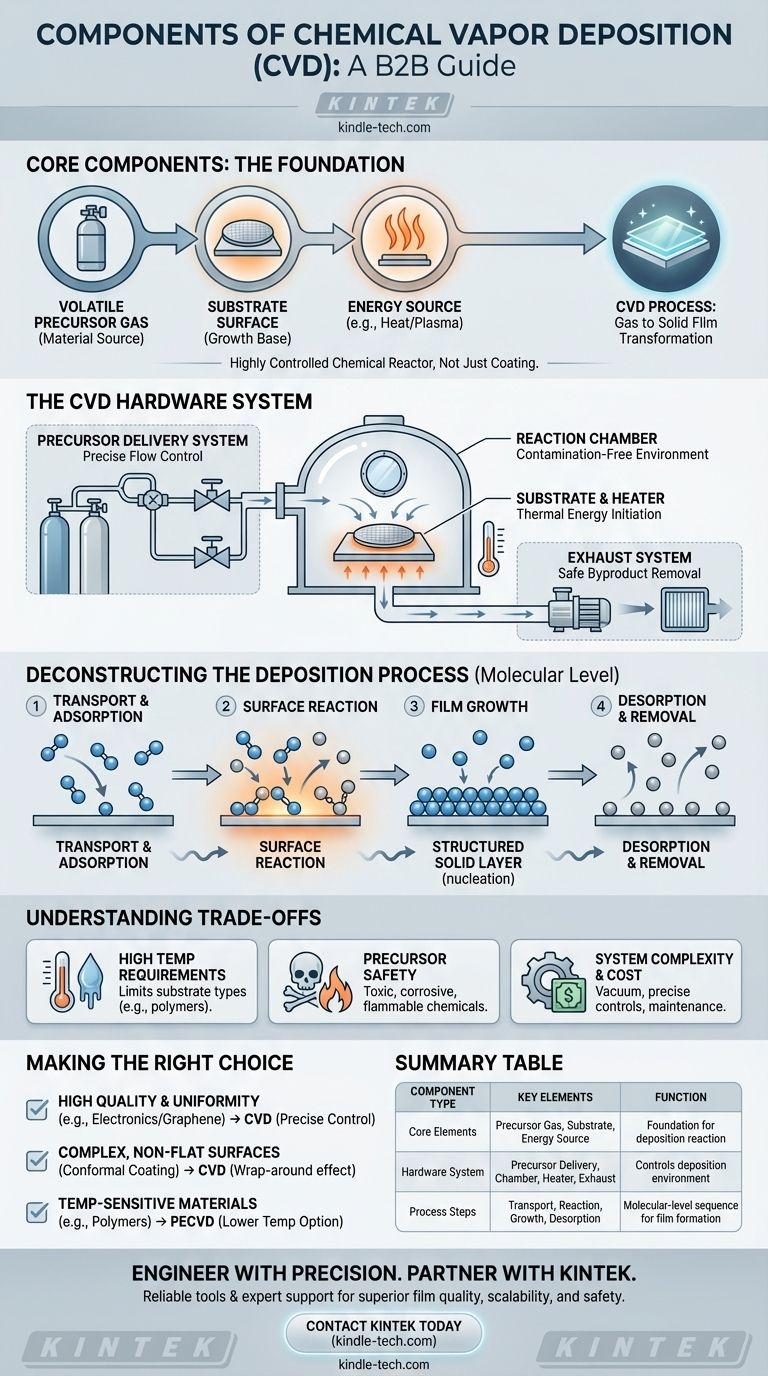

Al suo interno, la Deposizione Chimica da Fase Vapore (CVD) è un processo costruito su tre componenti fondamentali: un gas precursore volatile contenente il materiale da depositare, una superficie del substrato dove il film crescerà, e una fonte di energia (tipicamente calore) per guidare la reazione chimica. Questi elementi lavorano insieme all'interno di una camera di reazione per trasformare il gas in un film sottile solido e di alta qualità sulla superficie del substrato.

L'intuizione essenziale è che la CVD non è semplicemente una macchina per rivestimenti, ma un reattore chimico altamente controllato. I suoi "componenti" includono sia l'hardware fisico che le fasi sequenziali del processo che trasformano i prodotti chimici gassosi in uno strato di materiale solido e precisamente ingegnerizzato.

Gli Elementi Fondamentali di un Sistema CVD

Un sistema CVD funzionale è un assemblaggio di diversi componenti hardware critici, ciascuno con un ruolo distinto nel controllo dell'ambiente di deposizione.

Il Sistema di Erogazione del Precursore

Questo componente è responsabile della conservazione e dell'erogazione accurata di uno o più gas precursori volatili nella camera di reazione. La capacità di controllare con precisione la portata di questi gas è fondamentale per determinare la composizione finale e il tasso di crescita del film.

La Camera di Reazione

Questo è il cuore del sistema. È una camera sigillata, spesso operante sotto vuoto, che contiene il substrato e fornisce un ambiente stabile per la reazione chimica, affinché avvenga senza contaminazioni dall'atmosfera esterna.

Il Substrato e il Riscaldatore

Il substrato è il materiale o il pezzo su cui viene depositato il film sottile. Viene posizionato su un supporto che può essere riscaldato a temperature molto specifiche, fornendo l'energia termica necessaria per avviare la reazione chimica sulla sua superficie.

La Fonte di Energia

Sebbene l'alta temperatura sia la fonte di energia più comune per guidare la reazione (CVD termica), non è l'unica. Sistemi avanzati come la CVD assistita da plasma (PECVD) utilizzano il plasma per energizzare i gas precursori, consentendo al processo di funzionare a temperature molto più basse.

Il Sistema di Scarico

Una volta che i gas precursori reagiscono e depositano materiale, rimangono sottoprodotti gassosi. Il sistema di scarico rimuove in sicurezza questi sottoprodotti dalla camera di reazione, trattandoli tipicamente prima che vengano rilasciati.

Decomporre il Processo di Deposizione

Oltre all'hardware fisico, il "processo" CVD stesso consiste in una sequenza di passaggi ben definiti che avvengono a livello molecolare.

Fase 1: Trasporto e Adsorbimento

I gas reagenti vengono trasportati nella camera e fluiscono sopra il substrato. Le molecole del gas precursore aderiscono quindi alla superficie riscaldata in un processo chiamato adsorbimento.

Fase 2: Reazione Superficiale

Con l'energia del substrato riscaldato, le molecole di precursore adsorbite subiscono un cambiamento chimico. Possono decomporsi o reagire con altri gas, rilasciando gli atomi che formeranno il film e creando altri sottoprodotti gassosi.

Fase 3: Crescita del Film

Gli atomi appena liberati si diffondono sulla superficie del substrato, trovano posizioni energeticamente favorevoli (siti di crescita) e iniziano a formare uno strato solido. Questo processo di nucleazione e crescita costruisce il film sottile, strato dopo strato.

Fase 4: Desorbimento e Rimozione

I sottoprodotti gassosi della reazione chimica si staccano dalla superficie del substrato (desorbimento) e vengono trasportati via dal flusso di gas, venendo infine rimossi dal sistema di scarico.

Comprendere i Compromessi

Sebbene potente, la CVD non è priva di sfide. Valutare oggettivamente i suoi limiti è fondamentale per utilizzarla in modo efficace.

Requisiti di Alta Temperatura

La CVD termica tradizionale richiede spesso temperature molto elevate per decomporre i gas precursori. Ciò può danneggiare o alterare fondamentalmente alcuni substrati, limitando i tipi di materiali che possono essere rivestiti.

Chimica e Sicurezza dei Precursori

La CVD si basa su precursori chimici volatili. Questi composti possono essere costosi, tossici, corrosivi o infiammabili, richiedendo protocolli di sicurezza complessi e robusti per la manipolazione e lo stoccaggio.

Complessità e Costo del Sistema

La necessità di camere a vuoto, controllori di flusso di gas precisi, riscaldamento ad alta temperatura e trattamento dei gas di scarico rende i sistemi CVD complessi e costosi da acquisire e mantenere rispetto a metodi più semplici come la pirolisi a spruzzo o la placcatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi componenti ti permette di adattare il processo CVD a risultati specifici.

- Se il tuo obiettivo principale sono film uniformi e di alta qualità per l'elettronica (come il grafene): la CVD è l'approccio principale perché il suo controllo preciso sul flusso di gas e sulla temperatura produce film con un basso numero di difetti.

- Se il tuo obiettivo principale è rivestire superfici complesse e non piane: le proprietà "avvolgenti" della CVD sono un grande vantaggio, poiché il precursore gassoso può raggiungere e rivestire in modo conforme tutte le aree esposte.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (come i polimeri): devi esplorare varianti a bassa temperatura come la CVD assistita da plasma (PECVD) per evitare di danneggiare il substrato.

Padroneggiando questi componenti fondamentali, puoi sfruttare la Deposizione Chimica da Fase Vapore per ingegnerizzare materiali con precisione su scala atomica.

Tabella riassuntiva:

| Tipo di Componente | Elementi Chiave | Funzione |

|---|---|---|

| Elementi Fondamentali | Gas Precursore, Substrato, Fonte di Energia | Base per la reazione di deposizione |

| Sistema Hardware | Erogazione Precursore, Camera di Reazione, Riscaldatore, Scarico | Controlla l'ambiente di deposizione |

| Fasi del Processo | Trasporto/Adsorbimento, Reazione Superficiale, Crescita del Film, Desorbimento | Sequenza a livello molecolare per la formazione del film |

Pronto a Ingegnerizzare Film Sottili di Alta Qualità con Precisione?

Comprendere i componenti della CVD è il primo passo. Implementarli efficacemente richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione.

Forniamo gli strumenti affidabili e il supporto esperto per aiutare il tuo laboratorio a:

- Ottenere un'uniformità e una qualità del film superiori.

- Scalare la tua ricerca dallo sviluppo alla produzione.

- Garantire sicurezza ed efficienza nei tuoi processi di deposizione.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro CVD e aiutarti a padroneggiare l'ingegneria dei materiali su scala atomica.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli