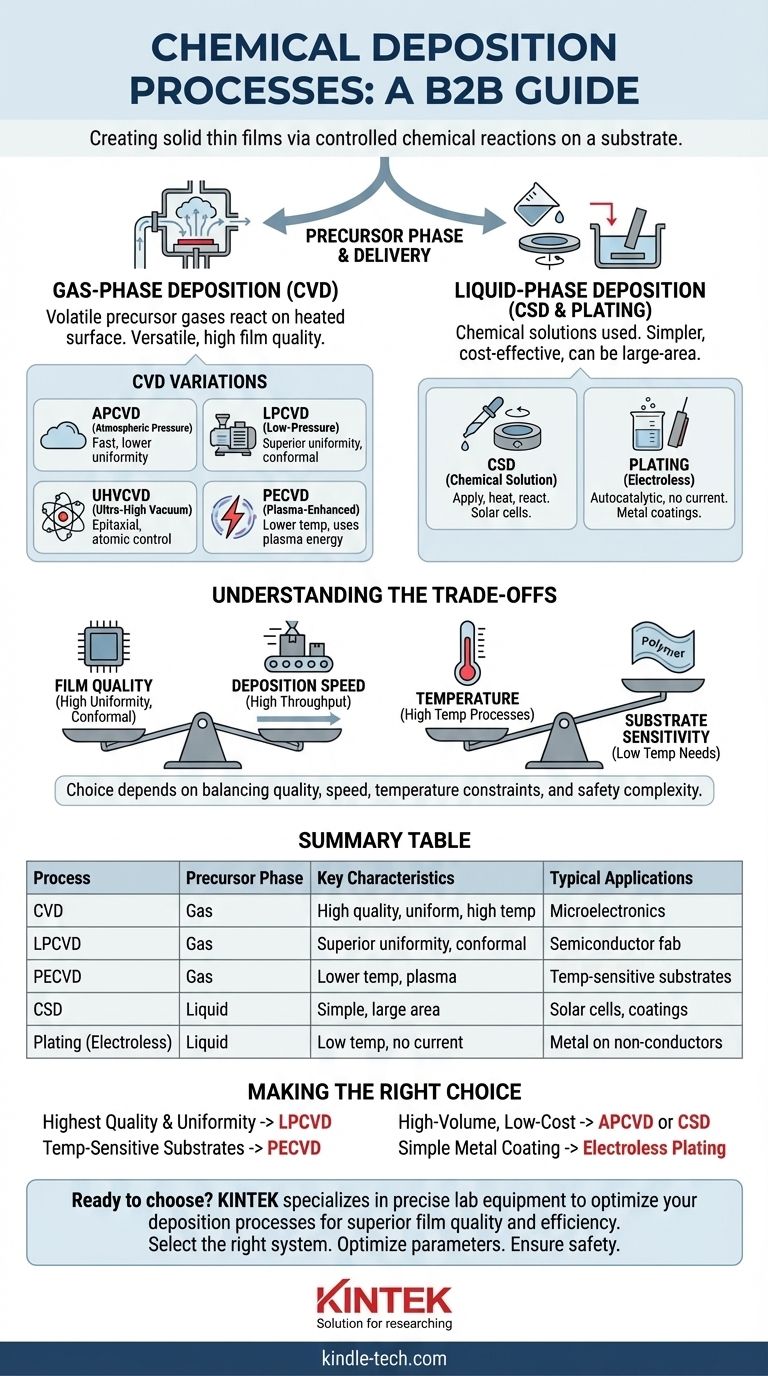

Alla loro base, i processi di deposizione chimica sono una famiglia di tecniche utilizzate per creare un film sottile solido su una superficie attraverso una reazione chimica controllata. I metodi primari sono la Deposizione Chimica da Vapore (CVD), dove i precursori gassosi reagiscono su un substrato, e i metodi in fase liquida come la Deposizione Chimica da Soluzione (CSD) e la placcatura, che utilizzano soluzioni chimiche. Questi processi si distinguono dalla deposizione fisica, che trasferisce materiale senza un cambiamento chimico.

La distinzione critica tra i metodi di deposizione chimica non sono le sostanze chimiche stesse, ma la fase del precursore—gas o liquido—utilizzata per fornirle. La scelta tra di esse sarà un compromesso tra qualità del film, temperatura di deposizione e complessità del processo.

Il Principio Fondamentale: Dal Chimico al Solido

Tutte le tecniche di deposizione mirano a costruire uno strato di materiale strato per strato. La differenza fondamentale tra i metodi chimici e fisici risiede in come quel materiale arriva e si forma.

Il "Chimico" nella Deposizione Chimica

La deposizione chimica implica un processo in due fasi. Primo, un precursore chimico, un composto contenente gli atomi che si desidera depositare, viene fornito a un substrato. Secondo, viene introdotta energia (solitamente calore) per innescare una reazione chimica, causando la decomposizione del precursore e la formazione di un nuovo film sottile solido sulla superficie del substrato.

Contrasto con la Deposizione Fisica da Vapore (PVD)

Per comprendere la deposizione chimica, è utile confrontarla con la sua controparte, la PVD. Nella PVD, un materiale sorgente viene espulso fisicamente—per evaporazione o bombardamento ionico (sputtering)—e viaggia attraverso il vuoto per rivestire il substrato. Non si verifica alcuna reazione chimica; è un trasferimento diretto del materiale sorgente.

Principali Categorie di Deposizione Chimica

I processi sono meglio compresi raggruppandoli in base al fatto che il precursore sia fornito come gas o come liquido.

Deposizione in Fase Gassosa: Deposizione Chimica da Vapore (CVD)

La CVD è la categoria più prominente e versatile di deposizione chimica. In questo processo, gas precursori volatili vengono introdotti in una camera di reazione dove fluiscono su un substrato riscaldato. Il calore fornisce l'energia necessaria affinché i gas reagiscano e/o si decompongano, lasciando un film solido.

Le proprietà del film finale dipendono fortemente dalle condizioni del processo CVD.

Deposizione in Fase Liquida: CSD e Placcatura

Questi metodi utilizzano una soluzione chimica anziché un gas.

La Deposizione Chimica da Soluzione (CSD) implica l'applicazione di una soluzione precursore liquida su un substrato (ad esempio, per centrifugazione o immersione) e il successivo riscaldamento. Il calore evapora il solvente e avvia una reazione chimica per formare il film solido desiderato.

La Placcatura (in particolare la placcatura chimica) utilizza un agente riducente chimico all'interno di una soluzione per depositare un film metallico su un substrato senza una corrente elettrica esterna. È una reazione chimica autocatalitica in un bagno liquido.

Uno Sguardo Approfondito alle Variazioni CVD

Poiché la CVD è così ampiamente utilizzata, sono state sviluppate diverse varianti specializzate per controllare l'ambiente di deposizione. La variabile principale è la pressione all'interno della camera di reazione.

Il Ruolo della Pressione

La pressione determina come le molecole di gas viaggiano e interagiscono.

- CVD a Pressione Atmosferica (APCVD): Eseguita a pressione atmosferica normale. Questo processo è veloce e relativamente economico, ma può risultare in una minore uniformità del film rispetto ai metodi basati sul vuoto.

- CVD a Bassa Pressione (LPCVD): Eseguita a pressione ridotta. Questo rallenta la deposizione ma migliora significativamente l'uniformità del film e la sua capacità di rivestire in modo conforme strutture tridimensionali complesse.

- CVD ad Ultra Alto Vuoto (UHVCVD): Una versione estrema della LPCVD utilizzata per creare film epitassiali altamente puri dove è richiesto un controllo a livello atomico.

Il Ruolo del Plasma: PECVD

Alcuni substrati, come le plastiche o i dispositivi con circuiti esistenti, non possono tollerare le alte temperature richieste per la CVD tradizionale.

La CVD Potenziata al Plasma (PECVD) risolve questo problema. Utilizza un campo elettrico per generare un plasma (un gas ionizzato), che fornisce l'energia per la reazione chimica. Ciò consente di depositare film di alta qualità a temperature molto più basse.

Comprendere i Compromessi

La scelta di un processo di deposizione chimica implica il bilanciamento di fattori contrastanti. Non esiste un unico metodo "migliore"; la scelta ideale dipende interamente dall'obiettivo.

Qualità del Film vs. Velocità di Deposizione

Spesso esiste un compromesso diretto tra qualità e velocità. I processi ad alta pressione come l'APCVD sono veloci e adatti per applicazioni ad alta produttività, ma il film potrebbe essere meno uniforme. I processi a bassa pressione come l'LPCVD sono lenti ma producono film superiori, altamente conformi, richiesti per la microelettronica intricata.

Vincoli di Temperatura e Danni al Substrato

Le alte temperature possono essere distruttive. Sebbene la CVD termica crei film eccellenti, non può essere utilizzata su materiali sensibili alla temperatura. In questi casi, è necessario un processo a bassa temperatura come la PECVD, sebbene introduca la complessità e il costo dei sistemi di generazione del plasma.

Chimica dei Precursori e Sicurezza

La CVD si basa su precursori volatili, che sono spesso gas altamente tossici, infiammabili o corrosivi (ad esempio, silano, fosfina). La gestione di questi materiali richiede un investimento significativo in protocolli di sicurezza, infrastrutture per la gestione dei gas e trattamento degli scarichi, aggiungendo complessità e costi all'operazione.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione detteranno il metodo di deposizione più appropriato.

- Se il tuo obiettivo principale è la massima qualità e uniformità su superfici complesse: LPCVD è lo standard industriale per la microfabbricazione e l'elettronica avanzata.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: PECVD è la scelta essenziale per polimeri, elettronica organica o wafer post-processati.

- Se il tuo obiettivo principale è il rivestimento ad alto volume e basso costo su substrati stabili: APCVD o CSD sono eccellenti per applicazioni su larga area come celle solari o rivestimenti protettivi su vetro.

- Se il tuo obiettivo principale è un rivestimento metallico semplice e a bassa temperatura: La placcatura chimica è un metodo economico che non richiede complesse apparecchiature a vuoto.

In definitiva, la scelta del giusto processo di deposizione chimica richiede una chiara comprensione del tuo materiale, substrato e obiettivi di prestazione.

Tabella Riepilogativa:

| Processo | Fase del Precursore | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|---|

| CVD (Deposizione Chimica da Vapore) | Gas | Alta qualità del film, uniforme, alta temperatura | Microelettronica, rivestimenti avanzati |

| LPCVD (CVD a Bassa Pressione) | Gas | Uniformità superiore, rivestimento conforme | Fabbricazione di semiconduttori |

| PECVD (CVD Potenziata al Plasma) | Gas | Temperatura inferiore, utilizza plasma | Substrati sensibili alla temperatura |

| CSD (Deposizione Chimica da Soluzione) | Liquido | Semplice, economico, ampia area | Celle solari, rivestimenti protettivi |

| Placcatura (Chimica) | Liquido | Bassa temperatura, nessuna corrente elettrica | Rivestimenti metallici su non conduttori |

Pronto a scegliere il giusto processo di deposizione per la tua applicazione?

La selezione tra CVD, CSD e placcatura è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di alta uniformità, elaborazione a bassa temperatura o rivestimento su larga area economico. In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per i tuoi processi di deposizione.

La nostra esperienza può aiutarti a:

- Selezionare il sistema giusto per i tuoi specifici requisiti di materiale e substrato

- Ottimizzare i parametri di processo per ottenere una qualità e prestazioni del film superiori

- Garantire sicurezza ed efficienza con attrezzature e materiali di consumo affidabili

Lascia che il nostro team ti guidi alla soluzione ottimale. Contatta KINTEK oggi per discutere le tue esigenze di laboratorio e scoprire come le nostre attrezzature specializzate possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Che cos'è la deposizione di materiale di rivestimento? La chiave per creare superfici durevoli e funzionali

- Cos'è la CVD attivata termicamente? La guida essenziale alla deposizione di film sottili ad alta temperatura

- Come funziona il processo di deposizione chimica da vapore a filamento caldo (HFCVD)? Padronanza della sintesi di diamanti di alta qualità

- Qual è la differenza tra sputtering a magnetron e sputtering DC? Aumenta il tuo tasso di deposizione e la qualità dei film sottili

- Quali sono i vantaggi delle apparecchiature CVD per i composti intermetallici? Raggiungere precisione e purezza a livello atomico

- Quale gas funge da gas vettore nella sintesi del grafene CVD? Padroneggiare H₂ e Ar per una qualità superiore

- Cos'è la deposizione fisica da fase vapore di film sottili? Una guida alla tecnologia di rivestimento PVD

- Cos'è il processo CVD nei nanomateriali? Far crescere nanofilm ad alta purezza dal basso verso l'alto