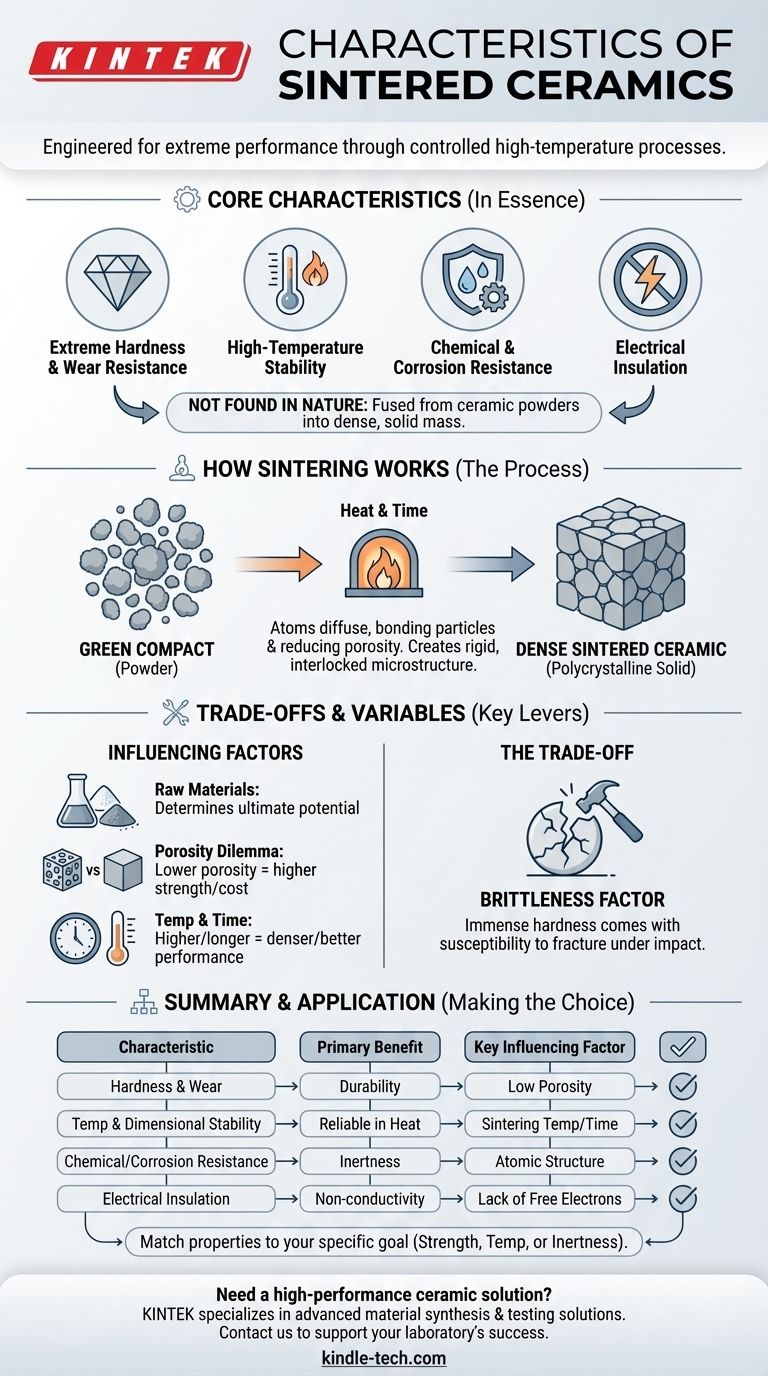

In sintesi, le ceramiche sinterizzate sono definite dalla loro estrema durezza, stabilità ad alte temperature e resistenza all'usura, alla corrosione e all'elettricità. Questi materiali non si trovano in natura ma sono ingegnerizzati compattando polveri ceramiche e riscaldandole appena al di sotto del loro punto di fusione, un processo che fonde le particelle in una massa densa e solida con un insieme unico di caratteristiche ad alte prestazioni.

Le eccezionali proprietà delle ceramiche sinterizzate non sono casuali; sono il risultato diretto di un processo controllato ad alta temperatura che fonde polveri fini in un materiale solido e altamente stabile. Comprendere questo processo è la chiave per sfruttare il loro pieno potenziale per applicazioni esigenti.

Come la sinterizzazione forgia proprietà eccezionali

Il termine "sinterizzazione" si riferisce al processo di trattamento termico che trasforma una polvere compattata (nota come "compatto verde") in un solido denso e policristallino. Questa trasformazione è la fonte dei tratti più preziosi del materiale.

Le basi di durezza e resistenza

Durante la sinterizzazione, gli atomi si diffondono attraverso i confini delle singole particelle di polvere, facendole legare e fondere. Questo processo riduce significativamente lo spazio vuoto, o porosità, tra le particelle.

Il risultato è una microstruttura densa e interconnessa che è incredibilmente rigida. Questa struttura è ciò che fornisce un'elevata resistenza meccanica alla forza e una superficie estremamente dura che resiste all'abrasione e all'usura.

Raggiungere stabilità termica e dimensionale

Il processo di sinterizzazione avviene a temperature molto elevate. Questo "pre-restringe" efficacemente il materiale e blocca la sua struttura atomica in uno stato stabile.

Per questo motivo, il pezzo ceramico finale mostra una notevole stabilità dimensionale, mantenendo la sua forma e integrità anche se successivamente sottoposto a calore estremo. Questo è il motivo per cui hanno una reputazione di resistenza alle alte temperature.

La fonte di resistenza chimica ed elettrica

I forti legami atomici formati durante la sinterizzazione, in particolare nelle ceramiche ossidiche, creano un materiale molto stabile e inerte. Ci sono pochi elettroni liberi disponibili per condurre l'elettricità, rendendo la maggior parte delle ceramiche sinterizzate eccellenti isolanti elettrici.

Questa stessa stabilità atomica rende il materiale altamente resistente all'attacco da parte di prodotti chimici e alla corrosione, poiché è difficile per gli agenti esterni rompere i legami esistenti.

Comprendere i compromessi e le variabili

Le caratteristiche finali di un pezzo ceramico sinterizzato non sono fisse; sono controllate da diverse variabili chiave nel processo di produzione. Comprendere questi compromessi è fondamentale per qualsiasi applicazione.

Il ruolo delle materie prime

Il processo inizia con la selezione di una specifica polvere ceramica, come allumina, zirconia o carburo di silicio. Le proprietà intrinseche di questo materiale di base determinano il potenziale ultimo per durezza, resistenza e stabilità chimica.

Il dilemma della porosità

La porosità finale della ceramica è un fattore critico. Un pezzo più denso e meno poroso è tipicamente più resistente e più durevole all'usura.

Tuttavia, ottenere una porosità inferiore richiede spesso temperature di sinterizzazione più elevate, tempi di processo più lunghi o l'applicazione di pressione esterna. Ciò aumenta la complessità e il costo di produzione.

Temperatura e tempo come leve di controllo

Gli ingegneri utilizzano la temperatura e la durata della sinterizzazione come controlli chiave. Un ciclo più lungo e più caldo produrrà un pezzo più denso e con prestazioni migliori.

Al contrario, un ciclo più veloce e a bassa temperatura può essere più conveniente ma potrebbe risultare in un materiale più poroso con proprietà meccaniche ridotte.

Il fattore fragilità

L'immensa durezza delle ceramiche comporta un noto compromesso: la fragilità. Sebbene possano sopportare un'enorme forza di compressione e usura superficiale, possono fratturarsi sotto un impatto brusco e improvviso. Questa deve essere una considerazione centrale in qualsiasi progetto.

Fare la scelta giusta per la tua applicazione

La scelta della ceramica sinterizzata giusta implica l'abbinamento delle proprietà ingegnerizzate del materiale alle esigenze del tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima resistenza e resistenza all'usura: Opta per una ceramica progettata per bassa porosità, che potrebbe richiedere un processo di sinterizzazione più avanzato che coinvolga la pressione.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura: Dai priorità a una composizione del materiale, come una ceramica ossidica pura, nota per le sue prestazioni a temperature estreme e assicurati che il processo di sinterizzazione sia sufficiente per raggiungere la piena densità.

- Se il tuo obiettivo principale è l'isolamento elettrico o l'inertità chimica: Concentrati sulla composizione chimica della ceramica, poiché queste proprietà sono fondamentalmente legate alla struttura atomica stabile del materiale.

In definitiva, le caratteristiche di un pezzo ceramico sinterizzato sono un riflesso diretto delle scelte deliberate fatte nella sua composizione materiale e nel processo di produzione.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio primario | Fattore chiave influenzante |

|---|---|---|

| Durezza estrema e resistenza all'usura | Durata e longevità superiori | Bassa porosità dal processo di sinterizzazione |

| Stabilità ad alta temperatura e dimensionale | Prestazioni affidabili in condizioni di calore estremo | Temperatura e durata della sinterizzazione |

| Eccellente resistenza chimica e alla corrosione | Inertità in ambienti difficili | Struttura atomica stabile delle ceramiche ossidiche |

| Elevato isolamento elettrico | Non conduttività efficace per l'elettronica | Mancanza di elettroni liberi nei legami atomici |

| Fragilità intrinseca (compromesso) | Suscettibilità alla frattura sotto impatto | Microstruttura rigida e interconnessa |

Hai bisogno di una soluzione ceramica ad alte prestazioni su misura per la tua specifica applicazione?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per la sintesi e il test dei materiali. La nostra esperienza può aiutarti a selezionare o sviluppare la ceramica sinterizzata ideale per le tue esigenze, sia che tu richieda la massima resistenza all'usura, stabilità termica o inertità chimica.

Lascia che i nostri esperti ti guidino nella scelta del materiale e del processo di produzione giusti. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio con materiali ingegnerizzati di precisione.

Guida Visiva

Prodotti correlati

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Avanzate Ingegneria Ceramiche Fini Corindone Ceramica Cassetta per Corindone Fine

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Quali funzioni svolgono le aste di supporto in allumina ad alta purezza negli esperimenti sCO2? Garantire l'integrità dei materiali ad alta temperatura

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma

- Perché le aste di allumina ad alta purezza vengono utilizzate negli esperimenti LOCA? Simulazione del Gap del Combustibile Nucleare e della Carenza di Vapore

- Qual è la temperatura massima per un tubo di allumina? Sblocca il suo pieno potenziale con l'alta purezza

- Quali sono le proprietà dell'allumina ad alta temperatura? Scopri la sua stabilità, resistenza e limiti