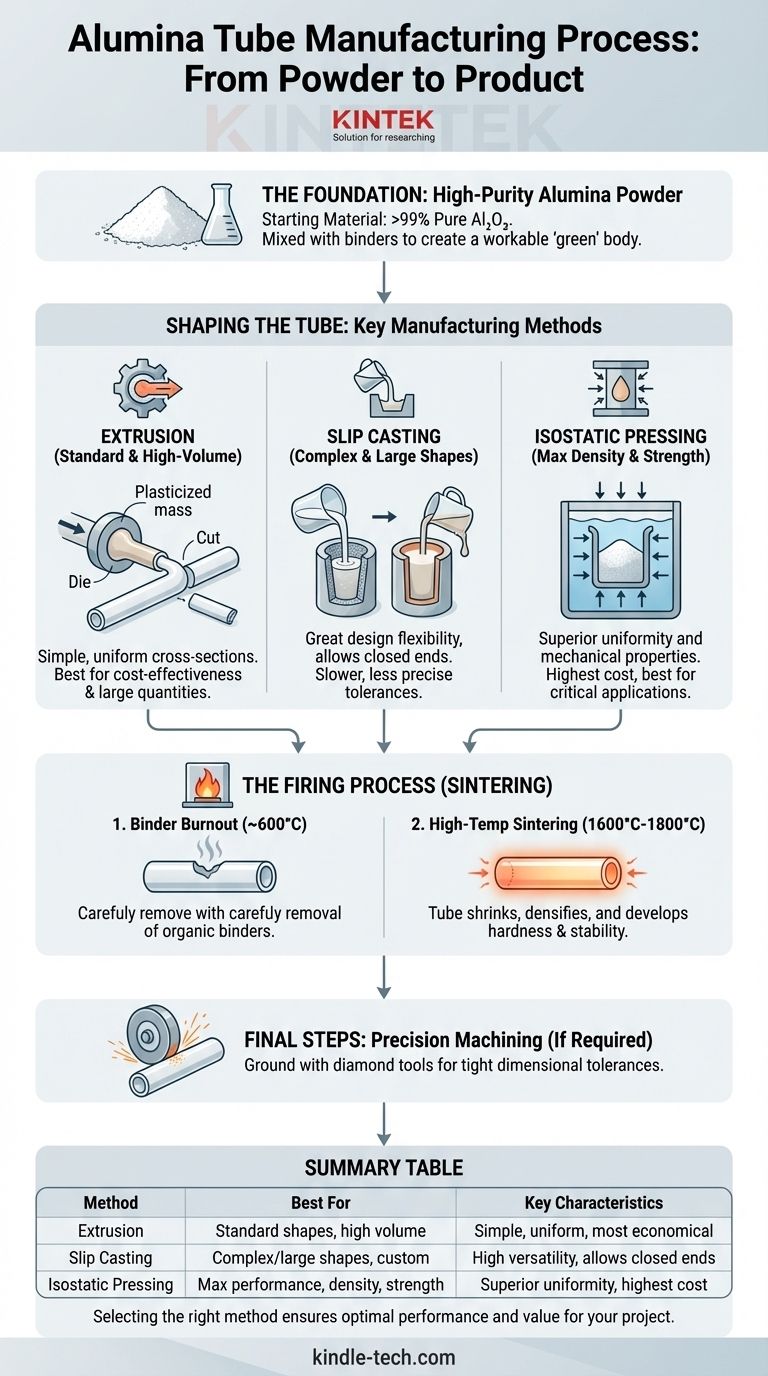

In sostanza, la produzione di un tubo di allumina è un processo di formatura ceramica che trasforma la polvere di ossido di alluminio (Al₂O₃) ad alta purezza in una forma solida, densa e altamente resiliente. Ciò si ottiene innanzitutto mescolando la polvere con leganti per creare una massa lavorabile, formando questo corpo "verde" in un tubo utilizzando uno dei diversi metodi, e infine cuocendolo a temperature estremamente elevate in un processo chiamato sinterizzazione. Il metodo di formatura specifico scelto è una decisione critica che determina le proprietà finali e il costo del tubo.

Il metodo di produzione utilizzato per creare un tubo di allumina — principalmente estrusione, colaggio a secco o pressatura isostatica — non è solo un dettaglio di produzione. È il fattore più importante che determina la densità, la precisione dimensionale e la resistenza meccanica del tubo, influenzando direttamente le sue prestazioni in applicazioni ad alta temperatura o ad alta purezza.

Le Fondamenta: Polvere di Allumina ad Alta Purezza

Iniziare con il Materiale Giusto

L'intero processo inizia con polvere di ossido di alluminio (Al₂O₃) eccezionalmente pura. Per applicazioni ad alte prestazioni come tubi per forni e componenti per semiconduttori, questa purezza supera spesso il 99%.

Questa elevata purezza è la fonte delle caratteristiche chiave dell'allumina: eccellente resistenza chimica, elevato isolamento elettrico ed estrema stabilità termica.

Preparazione del Corpo "Verde"

La polvere grezza non può essere modellata facilmente. Deve essere mescolata con acqua, leganti organici e plastificanti.

Questo crea una massa lavorabile simile all'argilla (per l'estrusione) o una sospensione liquida chiamata "barbottina" (per il colaggio a secco). Questo stato non cotto e malleabile è noto come corpo "verde".

Formatura del Tubo: Metodi di Produzione Chiave

La scelta del metodo di formatura è una decisione ingegneristica critica basata sulle dimensioni desiderate del tubo, sulla complessità e sui requisiti di prestazione.

Estrusione: Il Cavallo di Battaglia per i Tubi Standard

L'estrusione è il metodo più comune ed economico per produrre tubi semplici e uniformi.

La miscela di allumina plastificata viene forzata ad alta pressione attraverso una matrice circolare. Questo crea un tubo lungo e continuo che viene poi tagliato alla lunghezza desiderata. È ideale per la produzione ad alto volume di tubi di protezione standard, isolatori e supporti per fili di forni.

Colaggio a Secco (Slip Casting): Per Forme Complesse o Grandi

Il colaggio a secco viene utilizzato per tubi con forme non standard, estremità chiuse o diametri molto grandi che sono impraticabili per l'estrusione.

Una sospensione liquida di allumina viene versata in uno stampo di gesso poroso. Il gesso assorbe l'acqua dalla sospensione, causando la formazione di uno strato solido di allumina sulla superficie interna dello stampo. Una volta raggiunta lo spessore della parete desiderato, la sospensione in eccesso viene versata via.

Pressatura Isostatica: Per Massima Densità e Resistenza

La pressatura isostatica produce tubi di allumina della massima qualità, più uniformi e densi. Questo metodo è riservato alle applicazioni più esigenti.

La polvere di allumina viene posta in uno stampo flessibile a forma di tubo, che viene poi immerso in una camera a fluido. Viene applicata una pressione immensa e uniforme al fluido, compattando la polvere da tutte le direzioni. Ciò si traduce in un corpo verde eccezionalmente denso con minimi difetti interni.

Da "Verde" a Finito: Il Processo di Cottura

Dopo la formatura, il tubo "verde" è fragile e privo delle sue proprietà ceramiche finali. La fase di cottura, o sinterizzazione, lo trasforma in un prodotto finale duro e denso.

L'Importanza della Combustione del Legante

Il tubo verde viene prima riscaldato lentamente a una temperatura moderata (circa 600°C). Questa fase cruciale brucia con attenzione i leganti organici e i plastificanti senza causare crepe o difetti nel tubo.

Sinterizzazione ad Alta Temperatura

Il tubo viene quindi riscaldato in un forno a una temperatura estrema, tipicamente tra 1600°C e 1800°C.

A questa temperatura, le singole particelle di allumina si fondono insieme. Il tubo si restringe significativamente (fino al 20%) e si densifica, eliminando la porosità e sviluppando la sua caratteristica durezza, stabilità termica e resistenza meccanica.

Lavorazione di Precisione e Finitura

Dopo la sinterizzazione, il tubo di allumina è estremamente duro. Se sono necessarie tolleranze dimensionali molto strette, deve essere rettificato fino alla sua dimensione finale utilizzando utensili rivestiti di diamante.

Comprendere i Compromessi

Ogni processo di produzione comporta un equilibrio tra costo, complessità e prestazioni finali.

Estrusione: Costo vs. Complessità

Un tubo estruso è molto economico per forme standard e grandi volumi. Tuttavia, questo metodo è limitato a sezioni trasversali semplici e uniformi.

Colaggio a Secco: Versatilità vs. Tolleranza

Il colaggio a secco consente una grande flessibilità di progettazione, consentendo forme complesse o di grandi dimensioni. Il compromesso è spesso un processo più lento e tolleranze dimensionali potenzialmente meno precise rispetto ad altri metodi.

Pressatura Isostatica: Prestazioni vs. Costo

Questo metodo produce tubi con densità, uniformità e resistenza superiori, rendendoli ideali per applicazioni critiche sotto vuoto, turbine o componenti strutturali. Queste alte prestazioni comportano un costo di produzione significativamente più elevato.

Scegliere il Tubo Giusto per la Tua Applicazione

Comprendere il processo di produzione ti consente di scegliere il tubo corretto in base alle tue specifiche esigenze tecniche e di budget.

- Se la tua priorità principale è l'efficacia in termini di costi per applicazioni standard (ad esempio, tubi di protezione per termocoppie, supporti per fili di forni): Un tubo estruso offre prestazioni eccellenti al costo più basso.

- Se la tua priorità principale è una forma complessa o un tubo di grande diametro (ad esempio, rivestimenti per forni personalizzati o crogioli): Un tubo colato a secco offre la flessibilità di progettazione necessaria.

- Se la tua priorità principale sono le massime prestazioni in condizioni estreme (ad esempio, componenti per forni ad alto vuoto o lavorazione di wafer di precisione): Un tubo pressato isostaticamente fornirà la massima densità, purezza e resistenza meccanica richieste.

Allineando il metodo di produzione con le esigenze della tua applicazione, assicuri prestazioni e valore ottimali per il tuo progetto.

Tabella Riassuntiva:

| Metodo di Produzione | Ideale per | Caratteristiche Chiave |

|---|---|---|

| Estrusione | Forme standard, grandi volumi, convenienza economica | Tubi semplici e uniformi; più economico |

| Colaggio a Secco | Forme complesse/grandi, design personalizzati | Elevata versatilità; consente estremità chiuse e grandi diametri |

| Pressatura Isostatica | Massime prestazioni, densità e resistenza | Uniformità e proprietà meccaniche superiori; costo più elevato |

Hai bisogno di un tubo di allumina ad alte prestazioni su misura per l'applicazione specifica del tuo laboratorio? Il metodo di produzione corretto è fondamentale per ottenere la stabilità termica, la resistenza chimica e la resistenza meccanica richieste dai tuoi processi. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo di precisione per laboratori, inclusi tubi di allumina progettati per l'affidabilità. Lascia che i nostri esperti ti aiutino a selezionare il tubo perfetto per il tuo forno, semiconduttore o applicazione di ricerca. Contattaci oggi per discutere le tue esigenze e ottenere un preventivo!

Guida Visiva

Prodotti correlati

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Perno di posizionamento in ceramica di allumina avanzata (Al₂O₃) con smusso dritto per applicazioni di precisione

Domande frequenti

- Come vengono utilizzate le ceramiche in medicina? Svelare gli impianti biocompatibili per una salute a lungo termine

- Qual è lo scopo dell'aggiunta di ittrio allo zirconio? Padronanza della stabilità e della resistenza delle ceramiche ad alte prestazioni

- Qual è il tipo di carburo di silicio? Una guida ai polimorfi, ai gradi e alle applicazioni

- Qual è il processo di pressatura isostatica a caldo per la produzione di compositi a matrice ceramica? Ottenere una porosità quasi nulla per prestazioni superiori

- In quale settore viene utilizzato il carburo di silicio? Alimentazione di semiconduttori, applicazioni aerospaziali e ad alta temperatura

- La sinterizzazione aumenta la durezza? Padroneggia il processo per una resistenza superiore del materiale

- Quali sono i vantaggi della ceramica? Sblocca prestazioni estreme per applicazioni esigenti

- Quali ceramiche vengono sinterizzate? Il processo essenziale per creare ceramiche forti e durevoli