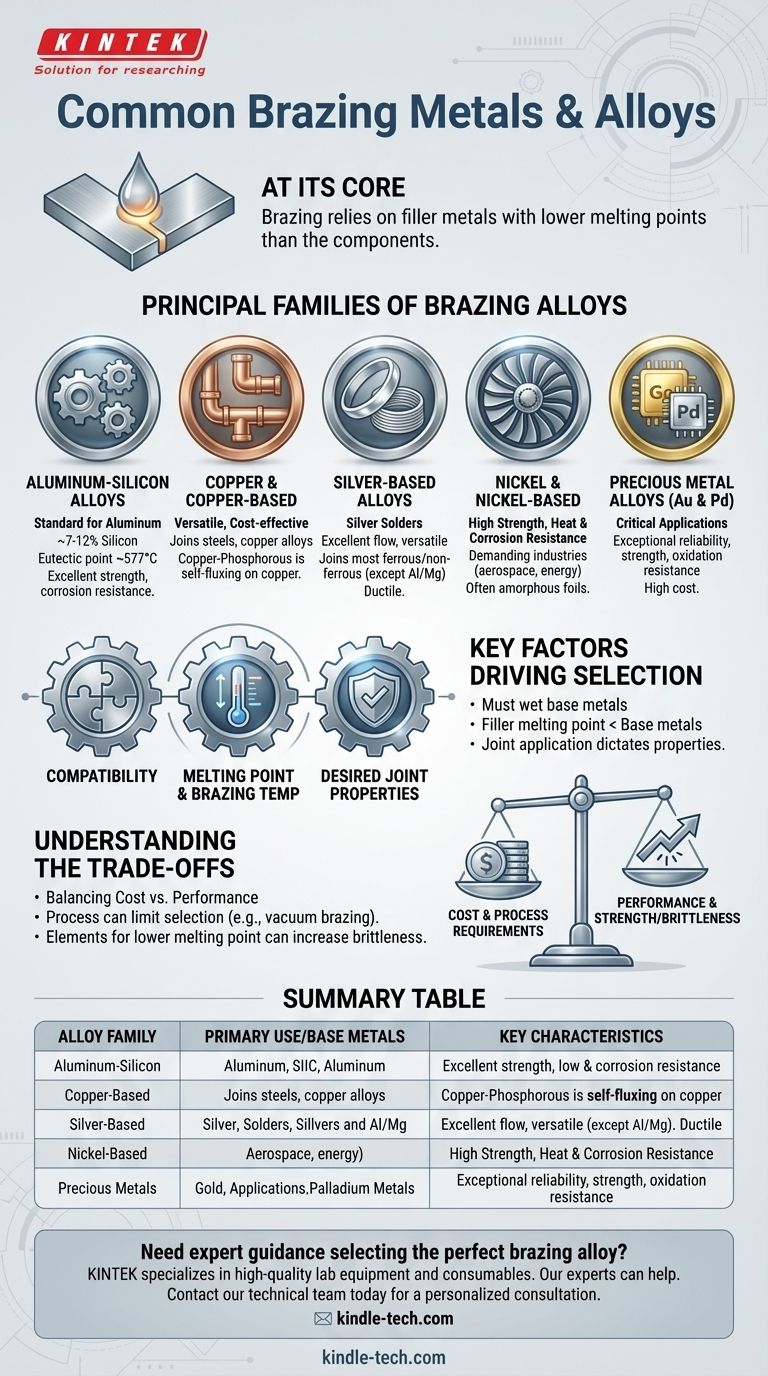

Alla base, la brasatura si affida a un gruppo selezionato di metalli d'apporto progettati per fondere a una temperatura inferiore rispetto ai componenti che uniscono. Le famiglie più comuni di queste leghe sono basate su alluminio-silicio, rame, argento, nichel e metalli preziosi come oro e palladio, ciascuno scelto per proprietà e applicazioni specifiche.

La selezione di una lega per brasatura è una decisione ingegneristica critica, non una semplice scelta di materiale. È dettata dai metalli di base da unire, dalla temperatura di servizio e dalla resistenza richieste del giunto finale, e dal processo di brasatura specifico utilizzato.

Le Principali Famiglie di Leghe per Brasatura

I metalli d'apporto per brasatura sono categorizzati in famiglie in base alla loro composizione elementare primaria. Ogni famiglia offre una combinazione unica di punto di fusione, resistenza e compatibilità con diversi materiali di base.

Leghe Alluminio-Silicio

Queste sono lo standard per la brasatura di componenti in alluminio. La maggior parte delle leghe di questa famiglia contiene tra il 7% e il 12% di silicio, che abbassa significativamente il punto di fusione.

Il sistema Al-Si con l'11,7% di silicio è una lega eutettica, il che significa che ha un unico, netto punto di fusione di 577°C. Questo la rende ideale per la brasatura di molte leghe di alluminio con punti di fusione più elevati. Questi metalli d'apporto forniscono eccellente resistenza, resistenza alla corrosione e una buona corrispondenza di colore con il materiale base.

Rame e Leghe a Base di Rame

Questa ampia categoria include rame puro, rame-argento, rame-zinco (ottone), rame-stagno (bronzo) e leghe rame-fosforo.

Grazie alla loro versatilità ed economicità, sono ampiamente utilizzati per unire acciai, rame e leghe di rame. Le leghe rame-fosforo sono particolarmente utili per unire rame a rame senza la necessità di un flusso separato.

Leghe a Base di Argento

Comunemente note come "saldature d'argento", queste leghe offrono una gamma di temperature di fusione e eccellenti caratteristiche di scorrimento.

Sono estremamente versatili e capaci di unire la maggior parte dei metalli ferrosi e non ferrosi, con la notevole eccezione di alluminio e magnesio. La loro duttilità le rende adatte per giunti che subiranno vibrazioni o cicli termici.

Nichel e Leghe a Base di Nichel

Quando sono richieste elevata resistenza e superiore resistenza al calore e alla corrosione, le leghe di nichel sono la scelta preferita.

Questi metalli d'apporto sono essenziali in settori esigenti come l'aerospaziale e l'energia per applicazioni come l'assemblaggio di pale di turbine. Sono spesso forniti come fogli amorfi contenenti elementi come boro, silicio e fosforo per abbassare il loro punto di fusione.

Leghe di Metalli Preziosi (Oro e Palladio)

Le leghe a base di oro e palladio sono riservate alle applicazioni più critiche dove prestazioni e affidabilità sono fondamentali.

Sebbene costose, la loro eccezionale resistenza, duttilità e resistenza all'ossidazione le rendono indispensabili per componenti elettronici ad alta affidabilità, impianti medici e sistemi aerospaziali.

Fattori Chiave che Guidano la Selezione della Lega

La scelta del metallo d'apporto corretto implica un'attenta analisi dell'intero sistema ingegneristico. Tre fattori primari guidano la decisione.

Compatibilità con i Metalli Base

Il metallo d'apporto deve essere metallurgicamente compatibile con i metalli base. Deve bagnare e scorrere sulle loro superfici per creare un legame continuo e forte senza erodere o legarsi in modo dannoso con il materiale base.

Punto di Fusione e Temperatura di Brasatura

Una regola fondamentale della brasatura è che il punto di fusione del metallo d'apporto deve essere significativamente inferiore a quello dei metalli base. La temperatura di brasatura è sempre impostata al di sopra del punto di fusione del metallo d'apporto ma al di sotto del punto di fusione dei metalli base.

Proprietà del Giunto Desiderate

L'applicazione finale detta le proprietà richieste del giunto. Ciò include resistenza meccanica, duttilità (la capacità di deformarsi senza fratturarsi), resistenza alla corrosione, conduttività termica ed elettrica e persino estetica.

Comprendere i Compromessi

Ogni scelta di metallo d'apporto implica un bilanciamento di fattori contrastanti. Comprendere questi compromessi è il segno di una solida decisione tecnica.

Costo vs. Prestazioni

Il compromesso più significativo è spesso tra costo e prestazioni. Le leghe a base di rame sono economiche per molte applicazioni generiche, mentre le leghe di nichel e metalli preziosi offrono prestazioni superiori a un costo del materiale molto più elevato.

Requisiti di Processo

Il processo di brasatura stesso può limitare la selezione della lega. Ad esempio, nella brasatura sottovuoto, le leghe contenenti elementi volatili come zinco o cadmio sono generalmente evitate in quanto possono vaporizzare e interrompere il processo.

Resistenza vs. Fragilità

Alcuni elementi aggiunti per abbassare il punto di fusione di una lega, come fosforo o boro, possono formare fasi fragili nel giunto finale. Ciò può aumentare la resistenza ma ridurre la duttilità, rendendo il giunto più suscettibile a rotture sotto impatto o vibrazioni.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare la lega appropriata, inizia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è unire componenti in alluminio: Le leghe alluminio-silicio sono lo standard del settore e la tua scelta più affidabile.

- Se il tuo obiettivo principale è l'unione generica di acciai o rame: Inizia valutando le leghe a base di rame economiche o le versatili leghe a base di argento.

- Se il tuo obiettivo principale è la resistenza alle alte temperature e alla corrosione: Le leghe a base di nichel sono progettate specificamente per questi ambienti esigenti.

- Se il tuo obiettivo principale è l'affidabilità assoluta in un sistema critico: Le leghe di metalli preziosi a base di oro o palladio offrono le massime prestazioni, giustificando il loro costo.

In definitiva, la selezione della lega per brasatura corretta è il passo fondamentale per creare un giunto forte, affidabile e durevole.

Tabella Riepilogativa:

| Famiglia di Leghe | Uso Primario/Metalli Base | Caratteristiche Chiave |

|---|---|---|

| Alluminio-Silicio | Componenti in alluminio | Eccellente resistenza e resistenza alla corrosione, fonde a circa 577°C |

| A Base di Rame | Acciai, leghe di rame | Economico, versatile, alcuni sono autoflussanti sul rame |

| A Base di Argento | La maggior parte dei metalli ferrosi e non ferrosi (eccetto Al/Mg) | Eccellente scorrimento, duttile, buono per cicli termici |

| A Base di Nichel | Ambienti ad alta temperatura e corrosivi | Resistenza superiore, resistenza al calore e alla corrosione |

| Metalli Preziosi | Applicazioni critiche (aerospaziale, medicale) | Eccezionale affidabilità, resistenza e resistenza all'ossidazione |

Hai bisogno di una guida esperta per selezionare la lega per brasatura perfetta per i tuoi materiali specifici e i requisiti di prestazione?

Il metallo d'apporto giusto è fondamentale per la resistenza, la durabilità e le prestazioni del giunto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per i processi di unione dei materiali. I nostri esperti possono aiutarti a navigare le complessità della selezione delle leghe per garantire risultati ottimali per le tue esigenze di laboratorio o di produzione.

Contatta oggi il nostro team tecnico per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Collettore di corrente in foglio di alluminio per batteria al litio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Produttore di parti personalizzate lavorate e stampate in PTFE Teflon per la pulizia di vetri conduttivi ITO FTO da laboratorio Cesto per fiori

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali fattori contribuiscono alla sterilizzazione di successo con un'autoclave? Padroneggia le 3 Chiavi della Sterilità

- Quali sono le dimensioni delle autoclavi? Una guida alla scelta della capacità giusta per il tuo laboratorio

- Qual è la temperatura efficace per la sterilizzazione tramite autoclave? Ottenere condizioni sterili per il tuo laboratorio

- Cosa cercare quando si acquista un'autoclave? Una guida alla scelta della tecnologia di sterilizzazione giusta

- Cos'è un'autoclave da laboratorio? La tua guida alla sterilizzazione con vapore pressurizzato