In sostanza, la sinterizzazione trasforma una polvere ceramica fragile e compattata in un materiale resistente, denso e funzionale. Questo processo è la fase più critica nella creazione di ceramiche avanzate, poiché lega insieme le singole particelle, elimina i pori interni e sviluppa la microstruttura finale che determina le proprietà meccaniche, termiche ed elettriche del materiale.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione controllata a livello atomico. Risolve il problema fondamentale di convertire una raccolta sciolta di particelle in un componente solido e ingegnerizzato con una struttura uniforme e caratteristiche prestazionali superiori.

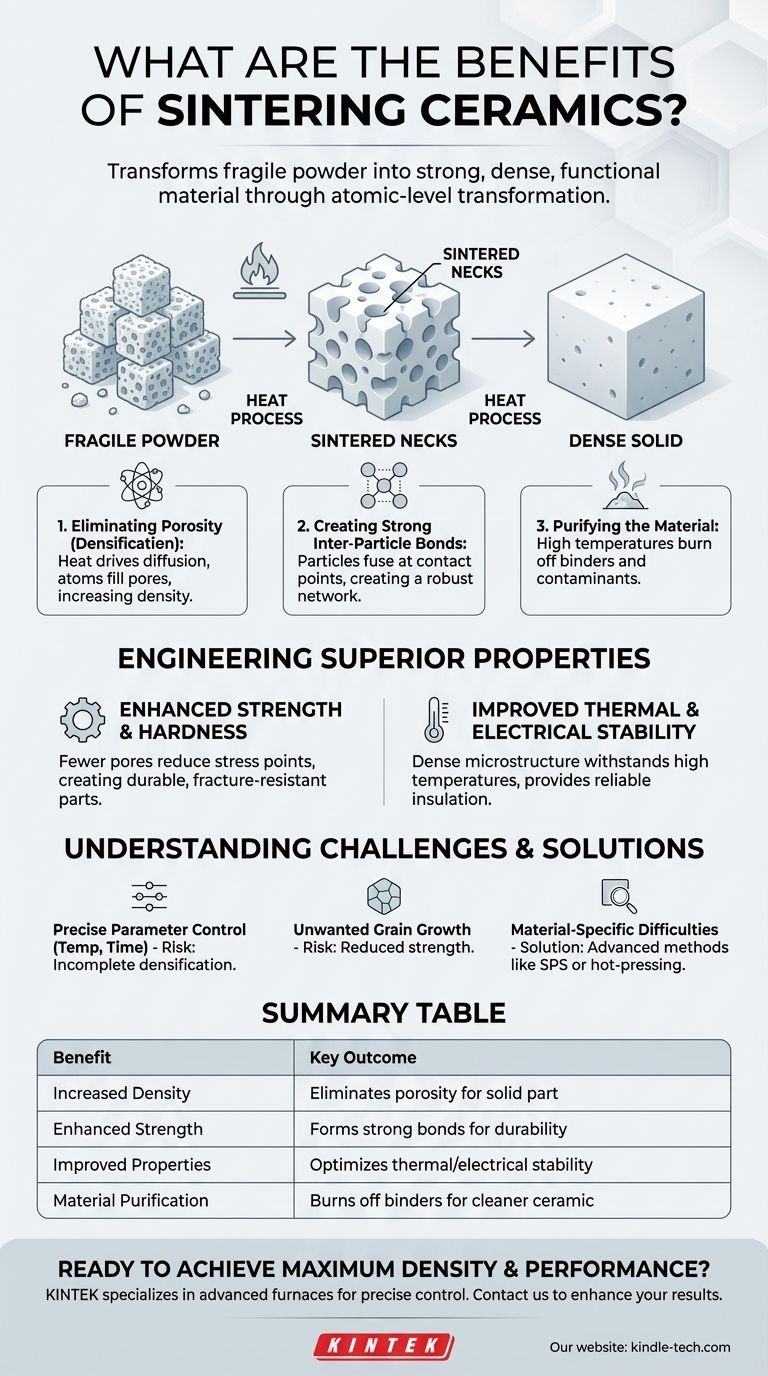

La trasformazione fondamentale: dalla polvere al solido

La sinterizzazione crea un oggetto solido incoraggiando gli atomi a muoversi tra le singole particelle di polvere, cambiando fondamentalmente la struttura del materiale da un compatto sciolto a un solido policristallino denso.

Eliminazione della porosità e aumento della densità

L'obiettivo primario della sinterizzazione è la densificazione. La polvere compattata iniziale, o "corpo verde", è altamente porosa.

Durante la sinterizzazione, il calore guida un processo chiamato diffusione, in cui gli atomi migrano per riempire gli spazi vuoti (pori) tra le particelle. Questo trasferimento di massa aumenta drasticamente la densità complessiva del materiale.

Ad esempio, la sinterizzazione a plasma scintillante (SPS) può raggiungere una densità relativa del 92,7% nelle ceramiche BPO4, rispetto al solo 74,6% con i metodi convenzionali, evidenziando la sua efficacia nell'eliminare i pori.

Creazione di forti legami interparticellari

Quando le particelle vengono riscaldate, iniziano a fondersi nei loro punti di contatto. Queste connessioni iniziali sono chiamate colli di sinterizzazione.

Man mano che il processo continua, questi colli si allargano, creando una rete forte e continua attraverso il materiale. Questo è ciò che trasforma il fragile compatto di polvere in un pezzo monolitico robusto.

Purificazione del materiale

Il processo di sinterizzazione spesso ha un duplice scopo di purificazione. Le alte temperature aiutano a bruciare ed eliminare lubrificanti o leganti che sono stati utilizzati per dare forma alla polvere iniziale.

Può anche ridurre l'ossigeno superficiale e altri contaminanti, risultando in una ceramica finale più pulita e chimicamente stabile.

Ingegnerizzazione di proprietà dei materiali superiori

La microstruttura creata durante la sinterizzazione si traduce direttamente in prestazioni migliorate. Controllando attentamente il processo, i produttori possono progettare ceramiche per applicazioni specifiche ed esigenti.

Miglioramento della resistenza meccanica e della durezza

La riduzione dei pori e la formazione di forti legami interparticellari portano direttamente a un aumento significativo della resistenza meccanica e della durezza.

Meno pori significano meno punti di concentrazione delle sollecitazioni dove possono iniziare le cricche, rendendo il pezzo ceramico finale più durevole e resistente alla frattura. Ecco perché le ceramiche sinterizzate sono utilizzate per utensili da taglio e materiali refrattari.

Miglioramento della stabilità termica ed elettrica

Una microstruttura densa e uniforme migliora la capacità di un materiale di resistere ad alte temperature e di agire come un affidabile isolante elettrico.

Questa stabilità termica e capacità isolante sono fondamentali per applicazioni come rivestimenti di forni, candele di accensione e substrati per circuiti elettronici.

Comprendere i compromessi e le sfide

Sebbene vantaggiosa, la sinterizzazione è un processo complesso che richiede un controllo preciso per ottenere i risultati desiderati.

La necessità di un controllo preciso dei parametri

I risultati della sinterizzazione sono altamente sensibili ai parametri di processo come temperatura, tempo e atmosfera.

Lievi deviazioni possono portare a una densificazione incompleta, a una microstruttura indesiderata o persino a danni al pezzo. Ottenere coerenza richiede attrezzature sofisticate e una profonda conoscenza del processo.

Il rischio di crescita indesiderata dei grani

Lo stesso calore che guida la densificazione può anche causare l'ingrandimento dei singoli grani cristallini. Una crescita eccessiva dei grani può essere dannosa, riducendo spesso la resistenza finale del materiale e la tenacità alla frattura.

Una sfida chiave è ottenere la massima densità minimizzando la crescita dei grani, un atto di bilanciamento che definisce il successo della sinterizzazione.

Superare le difficoltà specifiche del materiale

Alcune ceramiche avanzate, come il nitruro di silicio (Si3N4) e il carburo di silicio (SiC), sono notoriamente difficili da densificare con metodi standard.

Per questi materiali sono necessarie tecniche specializzate. La sinterizzazione in fase liquida, in cui un additivo si scioglie per facilitare il riarrangiamento delle particelle, o la sinterizzazione a pressione a caldo, che applica una pressione esterna, vengono utilizzate per superare queste sfide e guidare la densificazione.

Fare la scelta giusta per il tuo obiettivo

Il metodo di sinterizzazione scelto dipende interamente dal materiale lavorato e dalle proprietà desiderate del componente finale.

- Se la tua attenzione principale è la produzione economica di ceramiche standard: La sinterizzazione allo stato solido convenzionale di materiali come allumina o zirconia offre un percorso affidabile e ben compreso.

- Se la tua attenzione principale è la densificazione di materiali difficili e ad alte prestazioni: Considera la sinterizzazione in fase liquida o metodi assistiti dalla pressione come la pressatura a caldo per superare la resistenza naturale alla densificazione.

- Se la tua attenzione principale è ottenere la massima densità nel minor tempo possibile: Esplora metodi avanzati come la sinterizzazione a plasma scintillante (SPS), che può accelerare drasticamente il processo e migliorare la densità finale.

In definitiva, la padronanza della sinterizzazione è ciò che sblocca il pieno potenziale dei materiali ceramici avanzati.

Tabella riassuntiva:

| Vantaggio | Risultato chiave |

|---|---|

| Aumento della densità | Elimina la porosità, creando un pezzo solido e monolitico. |

| Resistenza migliorata | Forma forti legami interparticellari per una durabilità superiore. |

| Proprietà ottimizzate | Ottimizza la stabilità termica e l'isolamento elettrico. |

| Purificazione del materiale | Brucia leganti e contaminanti per una ceramica più pulita. |

Pronto a ottenere la massima densità e le migliori prestazioni per i tuoi componenti ceramici?

Il processo di sinterizzazione è fondamentale e l'attrezzatura giusta fa tutta la differenza. KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di sinterizzazione su misura per la ricerca sui materiali e la produzione. La nostra esperienza ti aiuta a controllare con precisione temperatura, atmosfera e pressione per perfezionare la microstruttura e le proprietà della tua ceramica.

Contattaci oggi stesso per discutere le tue sfide specifiche di sinterizzazione della ceramica e scoprire come le nostre soluzioni possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?