In breve, l'acciaio viene temprato per aumentarne drasticamente la durezza e la resistenza all'usura per applicazioni esigenti. Gli usi comuni includono utensili da taglio, ingranaggi, cuscinetti, assi e componenti strutturali dove il materiale deve resistere a sollecitazioni significative, abrasioni o deformazioni senza cedere. L'applicazione specifica determina quale metodo di tempra è più appropriato.

La decisione di temprare l'acciaio non riguarda semplicemente renderlo "più resistente". È una scelta ingegneristica strategica per creare un materiale con un preciso equilibrio di proprietà—tipicamente una superficie dura e resistente all'usura e un nucleo tenace e ammortizzante—adattato a un ambiente operativo specifico.

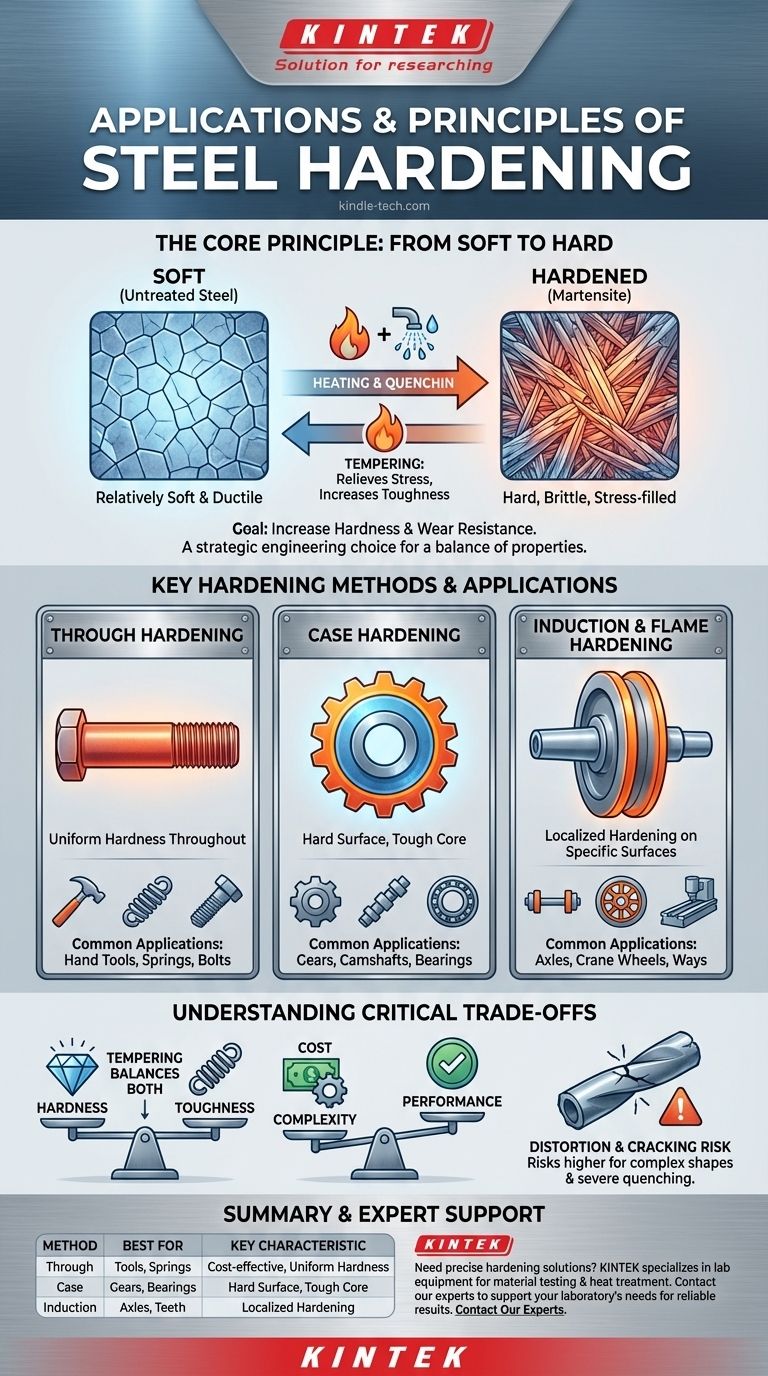

Il Principio Fondamentale: Perché Temprimo l'Acciaio

Comprendere le applicazioni dell'acciaio temprato inizia con la comprensione del cambiamento fondamentale che subisce. La tempra è un processo metallurgico che altera la struttura cristallina microscopica dell'acciaio.

Da Morbido a Duro: La Trasformazione Microscopica

Fondamentalmente, la tempra comporta il riscaldamento dell'acciaio a una temperatura critica, che ne modifica la struttura cristallina interna. Questo è seguito da un rapido processo di raffreddamento chiamato tempra.

Questo rapido raffreddamento intrappola l'acciaio in una struttura cristallina molto dura, fragile e ricca di tensioni, nota come martensite. Un successivo processo di riscaldamento a bassa temperatura chiamato rinvenimento viene quasi sempre eseguito per alleviare parte di queste tensioni e ridurre la fragilità, anche se a costo di una certa durezza.

I Benefici Primari: Durezza e Resistenza all'Usura

L'obiettivo principale della tempra è aumentare la resistenza dell'acciaio alla deformazione plastica e all'abrasione. Una superficie in acciaio temprato può resistere al contatto diretto, all'attrito e all'erosione molto meglio della sua controparte non trattata.

Ciò lo rende essenziale per qualsiasi componente che taglia, rettifica, rotola o si ingrana con un'altra parte sotto carico.

Metodi di Tempra Chiave e Loro Applicazioni

Diverse applicazioni richiedono proprietà diverse, portando a diversi metodi di tempra distinti. La scelta dipende dal tipo di acciaio, dalla geometria del componente e dalle sollecitazioni specifiche che dovrà affrontare.

Tempra Integrale (Tempra e Rinvenimento)

Questo è il metodo più comune ed economico, in cui l'intero componente viene riscaldato e temprato per ottenere una durezza uniforme in tutta la parte.

È ideale per acciai a medio-alto tenore di carbonio. Come notato, fornisce una durata sufficiente per la maggior parte degli scopi generali in cui un equilibrio tra durezza, tenacità e costo è fondamentale.

Applicazioni Comuni: Utensili manuali (martelli, scalpelli), molle, bulloni strutturali ad alta resistenza, alberi e ingranaggi semplici.

Cementazione (Carburazione e Nitrurazione)

La cementazione crea uno strato superficiale estremamente duro (il "guscio") lasciando il nucleo interno del metallo tenace e duttile. Ciò si ottiene diffondendo elementi come carbonio o azoto nella superficie dell'acciaio a basso tenore di carbonio.

Questo crea il meglio di entrambi i mondi: una superficie che resiste all'usura e un nucleo che può assorbire urti e impatti senza fratturarsi.

Applicazioni Comuni: Ingranaggi ad alte prestazioni, alberi a camme, cuscinetti (sia elementi volventi che piste) e perni di pistone.

Tempra a Induzione e a Fiamma

Questi metodi utilizzano il riscaldamento localizzato per temprare solo aree specifiche di un componente. Una bobina a induzione o una fiamma ad alta temperatura riscalda rapidamente una superficie selezionata, che viene poi immediatamente temprata.

Questo processo è ideale per pezzi di grandi dimensioni dove la tempra integrale è impraticabile o per componenti che richiedono durezza solo su una specifica superficie di usura, come i denti di un ingranaggio o la pista di una ruota.

Applicazioni Comuni: Assi, ruote di gru, basamenti di macchine utensili (le "guide") e i denti di grandi pignoni o lame di sega.

Comprendere i Compromessi Critici

La scelta di un processo di tempra è un esercizio di bilanciamento di proprietà e costi concorrenti. Non esiste un unico metodo "migliore", ma solo quello più appropriato per il compito.

Durezza vs. Tenacità

Questo è il compromesso più fondamentale. Man mano che l'acciaio diventa più duro, quasi sempre diventa più fragile. La durezza è la resistenza a graffi e indentazioni, mentre la tenacità è la capacità di assorbire energia e deformarsi senza rompersi.

Una lima metallica è estremamente dura ma si spezzerà se piegata. Ecco perché il rinvenimento è un passaggio critico; sacrifica una piccola quantità di durezza di picco per recuperare la tenacità essenziale.

Costo e Complessità

La tempra integrale è relativamente semplice ed economica. La cementazione e la tempra a induzione sono processi più complessi, lunghi e costosi. Le prestazioni migliorate per un'applicazione specifica devono giustificare la spesa aggiuntiva.

Deformazione e Fessurazione

I cambiamenti estremi di temperatura coinvolti nella tempra creano significative tensioni interne. Queste tensioni possono causare la deformazione, la distorsione o, nei casi peggiori, la fessurazione dei pezzi. Questo rischio è maggiore per forme complesse e metodi di tempra più severi.

Abbinare il Processo alla Tua Applicazione

La tua scelta finale dipende interamente dalle esigenze operative del componente.

- Se il tuo obiettivo principale è la durabilità generale e l'economicità: La tempra integrale è la scelta standard per utensili, elementi di fissaggio e parti di macchine generiche.

- Se il tuo obiettivo principale è l'usura superficiale estrema con un nucleo tenace e resistente agli urti: La cementazione è la soluzione definitiva per ingranaggi e cuscinetti ad alto carico.

- Se il tuo obiettivo principale è temprare un'area specifica su un pezzo grande o complesso: La tempra a induzione o a fiamma offre un controllo preciso ed efficienza.

Scegliere il giusto processo di tempra è una decisione fondamentale nella progettazione meccanica, che traduce direttamente i principi metallurgici in prestazioni e affidabilità nel mondo reale.

Tabella Riepilogativa:

| Metodo di Tempra | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Tempra Integrale | Utensili manuali, molle, bulloni | Economico, durezza uniforme in tutto il pezzo |

| Cementazione | Ingranaggi, alberi a camme, cuscinetti | Superficie dura, nucleo tenace per usura estrema |

| Tempra a Induzione | Assi, denti di ingranaggi, pezzi grandi | Tempra localizzata per superfici di usura specifiche |

Hai bisogno di soluzioni precise di tempra per il tuo laboratorio o le tue apparecchiature di produzione? Il giusto processo di tempra è fondamentale per le prestazioni e la longevità. Presso KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo necessari per supportare i tuoi flussi di lavoro di test dei materiali e trattamenti termici. La nostra esperienza garantisce che tu possa raggiungere il perfetto equilibrio tra durezza e tenacità per la tua applicazione specifica. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze del tuo laboratorio per risultati affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati