Quando si valuta l'attrezzatura per lo stampaggio a iniezione, lo stampo a due piastre rappresenta il design fondamentale, e i suoi vantaggi principali sono la sua semplicità ed economicità. Questa costruzione diretta, composta da un lato cavità e un lato anima che si separano su un'unica linea di giunzione, si traduce in costi di produzione e manutenzione inferiori rispetto a sistemi multi-piastra o a canale caldo più complessi.

Il vantaggio principale di uno stampo a due piastre è il suo design diretto e semplice, che minimizza i costi di attrezzaggio e semplifica l'operazione. Tuttavia, questa semplicità limita intrinsecamente le opzioni di iniezione e richiede che il pezzo e il suo sistema di canali siano estratti insieme, un compromesso critico che deve influenzare la progettazione del pezzo.

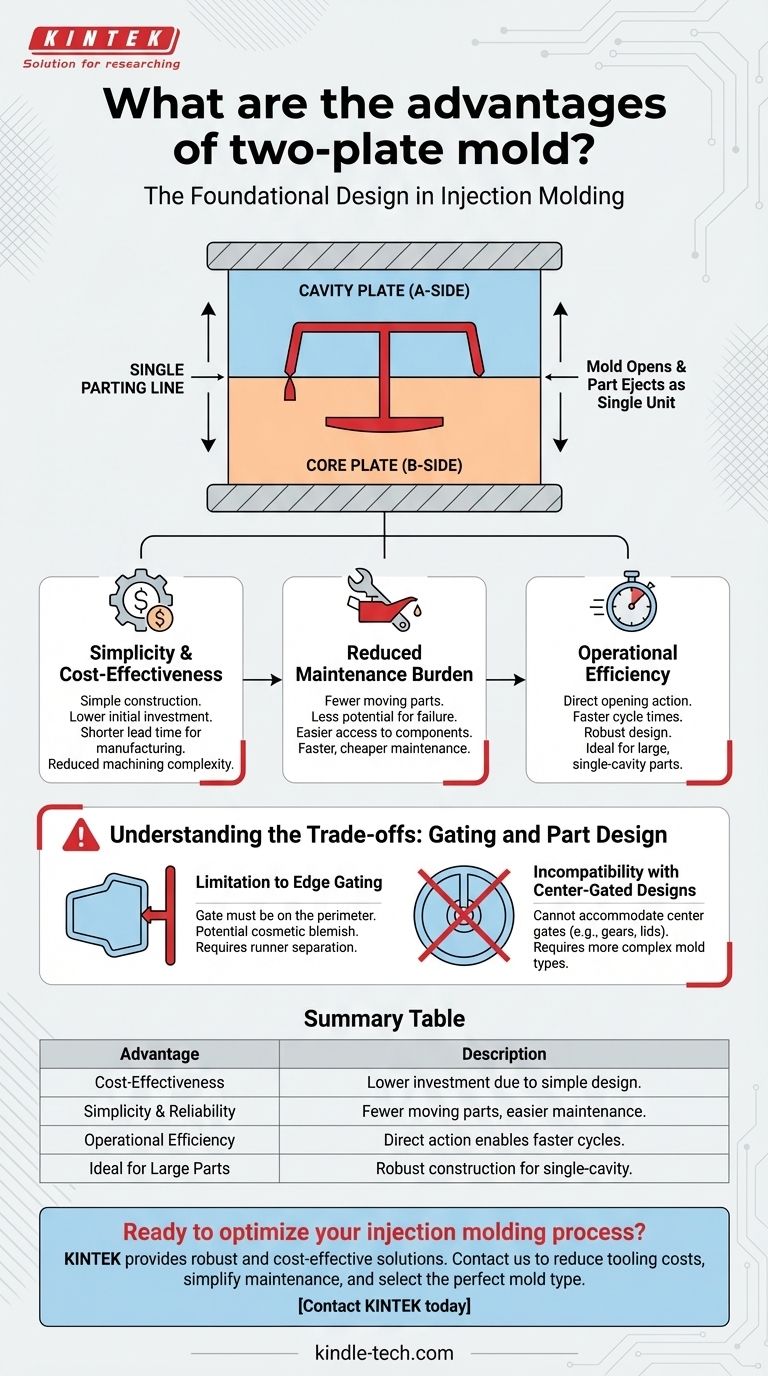

Le Fondamenta: Semplicità ed Economicità

Lo stampo a due piastre è il tipo di stampo più comune nello stampaggio a iniezione per una ragione. Il suo design è la struttura più semplice possibile che può produrre un pezzo.

Un'Unica Linea di Giunzione

Uno stampo a due piastre è costituito da due sezioni principali, o piastre: la piastra cavità (lato A) e la piastra anima (lato B). Lo stampo si separa lungo un unico piano, noto come linea di giunzione, per espellere il pezzo finito.

Costi di Attrezzaggio e Produzione Inferiori

Questa semplice costruzione richiede una lavorazione meno complessa e meno componenti rispetto a uno stampo multi-piastra. Ciò si traduce direttamente in un investimento iniziale inferiore e in un tempo di consegna più breve per la fabbricazione dell'attrezzatura.

Ridotto Onere di Manutenzione

Con meno parti mobili, ci sono meno potenziali punti di guasto. La manutenzione è più semplice, più veloce e meno costosa, poiché l'accesso alla cavità, all'anima e al sistema di espulsione è diretto.

Come la Semplicità si Traduce in Efficienza Operativa

I vantaggi di uno stampo a due piastre si estendono oltre il costo iniziale e nel ciclo di produzione stesso, specialmente quando abbinati al giusto design del pezzo.

Cicli Più Veloci e Robusti

L'azione meccanica di uno stampo a due piastre è diretta: si apre e si chiude. Ciò può portare a tempi di ciclo più brevi poiché è richiesto meno movimento (corsa dello stampo) rispetto a uno stampo a tre piastre che deve aprirsi su due diverse linee di giunzione.

Ideale per Pezzi Singoli e Grandi

Il design robusto e semplice è eccezionalmente adatto per la produzione di pezzi grandi da una singola cavità. Le forze all'interno dello stampo sono gestite più direttamente, e la costruzione può gestire efficacemente elevate pressioni di chiusura.

Comprendere i Compromessi: Iniezione e Design del Pezzo

I vantaggi principali di uno stampo a due piastre sono anche la fonte delle sue principali limitazioni. La semplicità del design impone vincoli specifici sul pezzo e sul sistema di canali.

Limitazione all'Iniezione Laterale

In uno stampo a due piastre standard, il sistema di canali che convoglia la plastica al pezzo deve essere posizionato anche sulla linea di giunzione. Ciò significa che il punto di iniezione—il punto di ingresso per la plastica—è quasi sempre sul bordo o perimetro del pezzo. Questo può lasciare un difetto estetico che deve essere accettabile per il prodotto finale.

Il Canale Viene Espulso con il Pezzo

Quando lo stampo si apre, il pezzo e il sistema di canali attaccato vengono espulsi insieme come un'unica unità. Ciò richiede un'operazione secondaria per separare il pezzo dal canale, che può essere eseguita manualmente o tramite automazione. Questo passaggio aggiunge costi di manodopera e può influenzare il tempo di ciclo netto.

Incompatibilità con Design a Iniezione Centrale

Se un pezzo richiede un punto di iniezione al centro per un flusso di plastica ottimale e stabilità dimensionale (ad esempio, un ingranaggio o un coperchio rotondo), uno stampo a due piastre standard non è un'opzione praticabile. Tali design richiedono uno stampo a tre piastre o un sistema a canale caldo per convogliare la plastica al centro della cavità.

Scegliere la Soluzione Giusta per il Tuo Progetto

La selezione del tipo di stampo corretto è una decisione critica che bilancia i requisiti del pezzo con il tuo budget e il volume di produzione.

- Se il tuo obiettivo principale è minimizzare i costi iniziali di attrezzaggio e i tempi di consegna: Uno stampo a due piastre è la scelta predefinita e più economica, a condizione che il design del tuo pezzo sia compatibile con l'iniezione laterale.

- Se stai producendo un pezzo semplice e ad alto volume dove un segno di iniezione sul bordo è accettabile: La natura robusta e l'efficienza operativa di uno stampo a due piastre lo rendono una soluzione altamente affidabile.

- Se il tuo pezzo richiede un punto di iniezione centrale o presenta caratteristiche complesse che richiedono un controllo preciso del flusso: Devi considerare uno stampo a tre piastre o un sistema a canale caldo, poiché il design fondamentale di uno stampo a due piastre non soddisferà i tuoi requisiti di iniezione.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza l'architettura dello stampo che si allinea perfettamente con il design del tuo pezzo, il budget e gli obiettivi di produzione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Economicità | Costi iniziali e di produzione inferiori grazie a un design più semplice. |

| Semplicità e Affidabilità | Meno parti mobili portano a una manutenzione più facile e meno potenziali guasti. |

| Efficienza Operativa | L'azione diretta di apertura/chiusura può consentire tempi di ciclo più rapidi per pezzi compatibili. |

| Ideale per Pezzi Grandi/Singoli | La costruzione robusta è ben adatta per pezzi grandi da una singola cavità. |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione con l'attrezzatura giusta?

Presso KINTEK, siamo specializzati nella fornitura di soluzioni robuste ed economiche per le tue esigenze di laboratorio e produzione. Che tu stia valutando uno stampo semplice a due piastre per un nuovo progetto o richieda sistemi più complessi, la nostra esperienza in attrezzature e materiali di consumo da laboratorio ti garantisce lo strumento giusto per il lavoro.

Possiamo aiutarti a:

- Ridurre i costi iniziali di attrezzaggio e accorciare i tempi di consegna.

- Semplificare la manutenzione e migliorare l'affidabilità della produzione.

- Selezionare il tipo di stampo perfetto per il design specifico del tuo pezzo e i requisiti di volume.

Contatta KINTEK oggi per discutere come le nostre soluzioni possono portare efficienza e valore alla tua operazione!

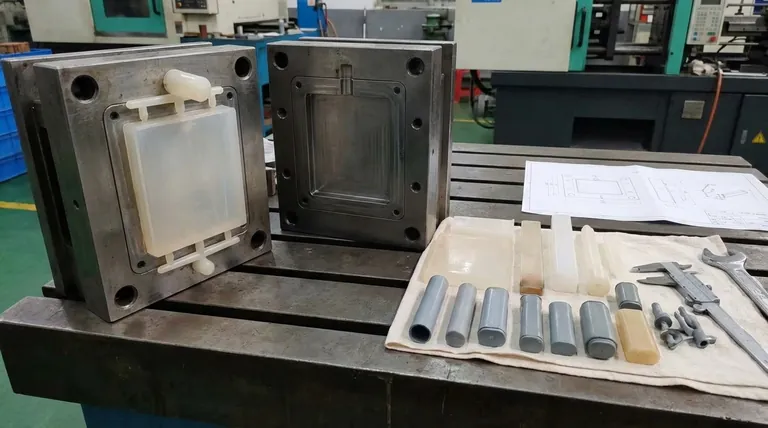

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Presse a Forma Speciale per Laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

Domande frequenti

- Quali ruoli svolgono gli stampi per test di batterie in acciaio inossidabile? Approfondimenti essenziali per i test di batterie allo stato solido.

- Quali sono i vantaggi di uno stampo a tre piastre? Ottieni una flessibilità di iniezione superiore e automazione

- Quale ruolo svolge uno stampo in acciaio inossidabile durante la pressatura a caldo di Li6PS5Cl? Ottenere una precisa densificazione allo stato solido

- Quale ruolo svolgono i componenti degli stampi in grafite nella pressatura a caldo sottovuoto di Ti-3Al-2.5V? Ottimizzare la densificazione della lega

- Si può fondere l'oro in uno stampo di grafite? Sì, con la tecnica giusta per risultati professionali.

- Quali sono i vantaggi di uno stampo a tre piastre rispetto a uno stampo a due piastre? Ottieni produzione automatizzata e libertà di progettazione

- Come viene chiamata la metà superiore di uno stampo? Spiegazione della Cavità (Lato A) per uno Stampaggio Migliore

- Quali sono le tecniche di stampaggio a compressione? Spiegazione di BMC, SMC e Wet Layup