In breve, la sinterizzazione è un processo di produzione che trasforma materiali in polvere in una massa solida, fornendo maggiore resistenza, porosità ridotta e proprietà termiche ed elettriche migliorate. Ciò si ottiene riscaldando la polvere compattata a una temperatura inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme e formino un prodotto finale denso e ad alte prestazioni.

Il vantaggio principale della sinterizzazione non è solo la modellazione di un pezzo, ma l'ingegnerizzazione fondamentale della struttura interna del materiale. Offre un livello di controllo su densità, purezza e composizione spesso irraggiungibile con metodi tradizionali come la fusione o la lavorazione meccanica.

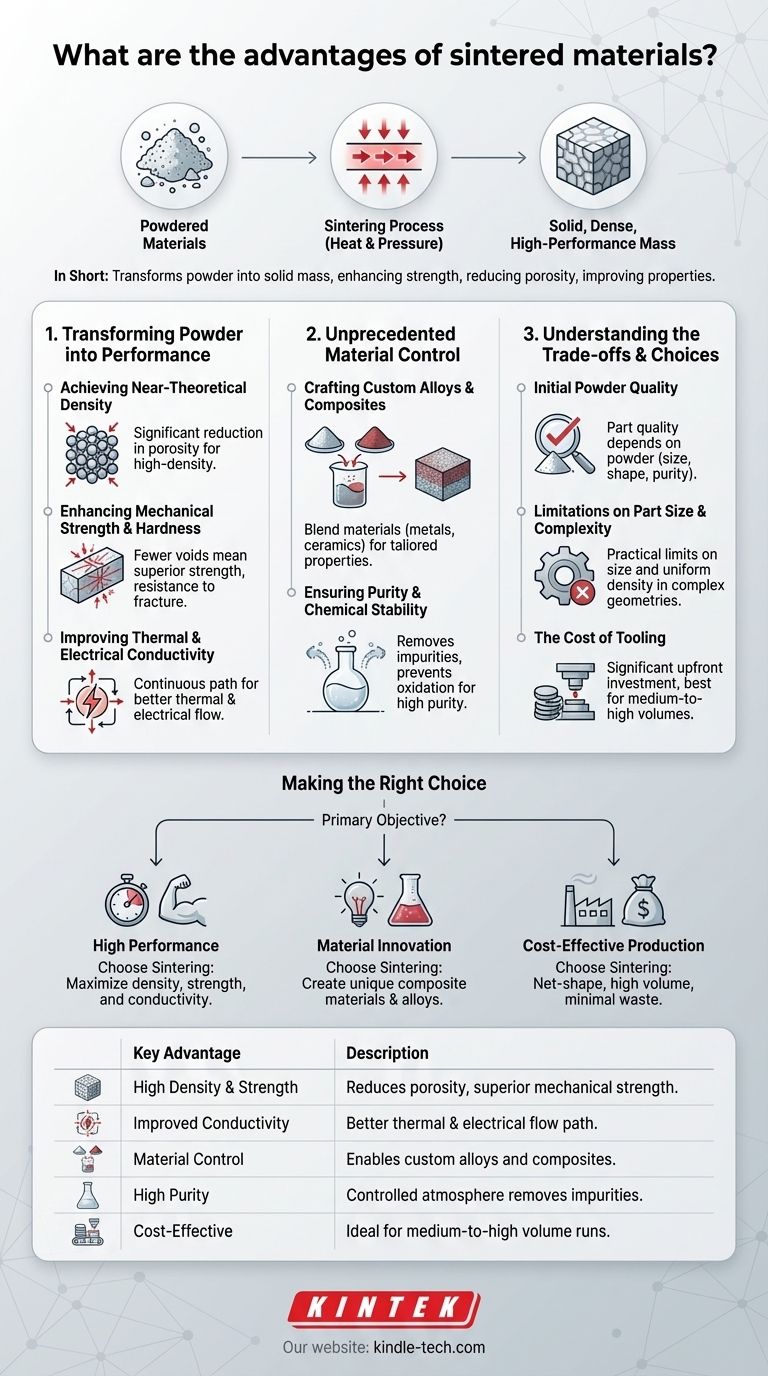

Come la sinterizzazione trasforma la polvere in prestazioni

La sinterizzazione è un processo termico che lega le particelle tra loro, modificando drasticamente le caratteristiche del materiale. Questa trasformazione da una polvere sfusa a un componente solido e funzionale è la fonte dei suoi principali vantaggi.

Raggiungimento di una densità quasi teorica

Il vantaggio più fondamentale della sinterizzazione è la significativa riduzione della porosità. Man mano che il materiale viene riscaldato, gli atomi si diffondono attraverso i confini delle particelle, facendole legare e avvicinandole.

Questo processo elimina sistematicamente gli spazi vuoti tra i grani di polvere, risultando in un pezzo finale ad alta densità. Questa densificazione è il motore principale di molti altri miglioramenti.

Miglioramento della resistenza meccanica e della durezza

Una diretta conseguenza di una maggiore densità è una resistenza meccanica superiore. Con meno vuoti o difetti interni per iniziare le crepe, un pezzo sinterizzato è intrinsecamente più robusto e resistente alla frattura.

La durezza e la resistenza finali sono anche fortemente influenzate dalla miscela di polvere iniziale, consentendo una precisa messa a punto delle proprietà meccaniche del materiale per adattarsi a un'applicazione specifica.

Miglioramento della conduttività termica ed elettrica

I vuoti tra le particelle in una polvere non sinterizzata agiscono come isolanti, impedendo il flusso di calore ed elettricità. Fondendo le particelle e rimuovendo questi spazi, la sinterizzazione crea un percorso più continuo.

Ciò si traduce in un significativo miglioramento della conduttività termica ed elettrica, un vantaggio critico per i componenti utilizzati nell'elettronica, nei dissipatori di calore e in altre applicazioni di gestione termica.

Il vantaggio unico: un controllo senza precedenti sui materiali

Oltre a migliorare semplicemente le proprietà esistenti, la sinterizzazione apre la porta alla creazione di materiali interamente nuovi e al raggiungimento di livelli eccezionali di purezza.

Creazione di leghe e compositi personalizzati

La sinterizzazione consente di miscelare polveri di materiali diversi, come metalli e ceramiche, che non potrebbero essere combinati tramite fusione a causa di diversi punti di fusione o immiscibilità.

Questa capacità unica consente la creazione di compositi e leghe personalizzati con proprietà su misura, come elevata durezza combinata con auto-lubrificazione, o elevata resistenza con un tasso di espansione termica specifico.

Garanzia di purezza e stabilità chimica

Quando condotta in un'atmosfera controllata o sotto vuoto, la sinterizzazione può rimuovere attivamente le impurità. Materiali volatili e gas intrappolati vengono estratti durante il processo di riscaldamento.

Questo processo previene la formazione di ossidi indesiderati e si traduce in un prodotto finale con una purezza e stabilità chimica molto elevate, essenziale per applicazioni mediche, aerospaziali e di semiconduttori.

Comprendere i compromessi

Sebbene potente, il processo di sinterizzazione non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Il ruolo della qualità iniziale della polvere

La qualità del pezzo finale dipende interamente dalla qualità della polvere iniziale. Le dimensioni delle particelle, la forma e la purezza devono essere strettamente controllate, poiché influiscono direttamente sulla densità finale, sul ritiro e sulle proprietà meccaniche.

Limitazioni sulle dimensioni e sulla complessità dei pezzi

Esistono limiti pratici alle dimensioni dei pezzi che possono essere sinterizzati, spesso dettati dalla capacità delle presse di compattazione e dei forni. Geometrie estremamente complesse possono anche presentare sfide nel raggiungimento di una densità uniforme in tutto il pezzo.

Il costo degli utensili

La creazione degli stampi e degli utensili utilizzati per compattare la polvere può rappresentare un significativo investimento iniziale. Per questo motivo, la sinterizzazione è tipicamente più conveniente per produzioni di volume medio-alto, dove il costo degli utensili può essere ammortizzato su molti pezzi.

Fare la scelta giusta per il tuo obiettivo

Per decidere se la sinterizzazione è il processo corretto, considera l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'alta performance: La sinterizzazione ti consente di raggiungere una densità e una purezza quasi teoriche, massimizzando resistenza, durezza e conduttività.

- Se il tuo obiettivo principale è l'innovazione dei materiali: Il processo consente la creazione di materiali compositi unici e leghe avanzate non possibili con altri metodi.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di pezzi complessi: La sinterizzazione eccelle nella produzione di componenti a forma netta o quasi netta in volume, minimizzando lo spreco di materiale e la lavorazione secondaria.

In definitiva, la sinterizzazione offre un livello di controllo microstrutturale che ti consente di progettare il materiale stesso, non solo il pezzo finale.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Alta Densità e Resistenza | Riduce la porosità, con conseguente resistenza meccanica e durezza superiori. |

| Conduttività Migliorata | Crea un percorso continuo per un migliore flusso termico ed elettrico. |

| Controllo del Materiale | Consente la creazione di leghe e compositi personalizzati con proprietà su misura. |

| Alta Purezza | La sinterizzazione in atmosfera controllata rimuove le impurità per la stabilità chimica. |

| Produzione Economica | Ideale per produzioni di volume medio-alto, minimizzando lo spreco di materiale. |

Pronto a progettare materiali ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratorio necessari per la sinterizzazione e altri processi termici. Sia che tu stia sviluppando nuovi compositi o che tu debba garantire la purezza dei materiali, le nostre soluzioni sono progettate per soddisfare le precise esigenze della ricerca e sviluppo di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Cos'è un processo di sinterizzazione? Una guida alla fusione di polveri in componenti ad alte prestazioni