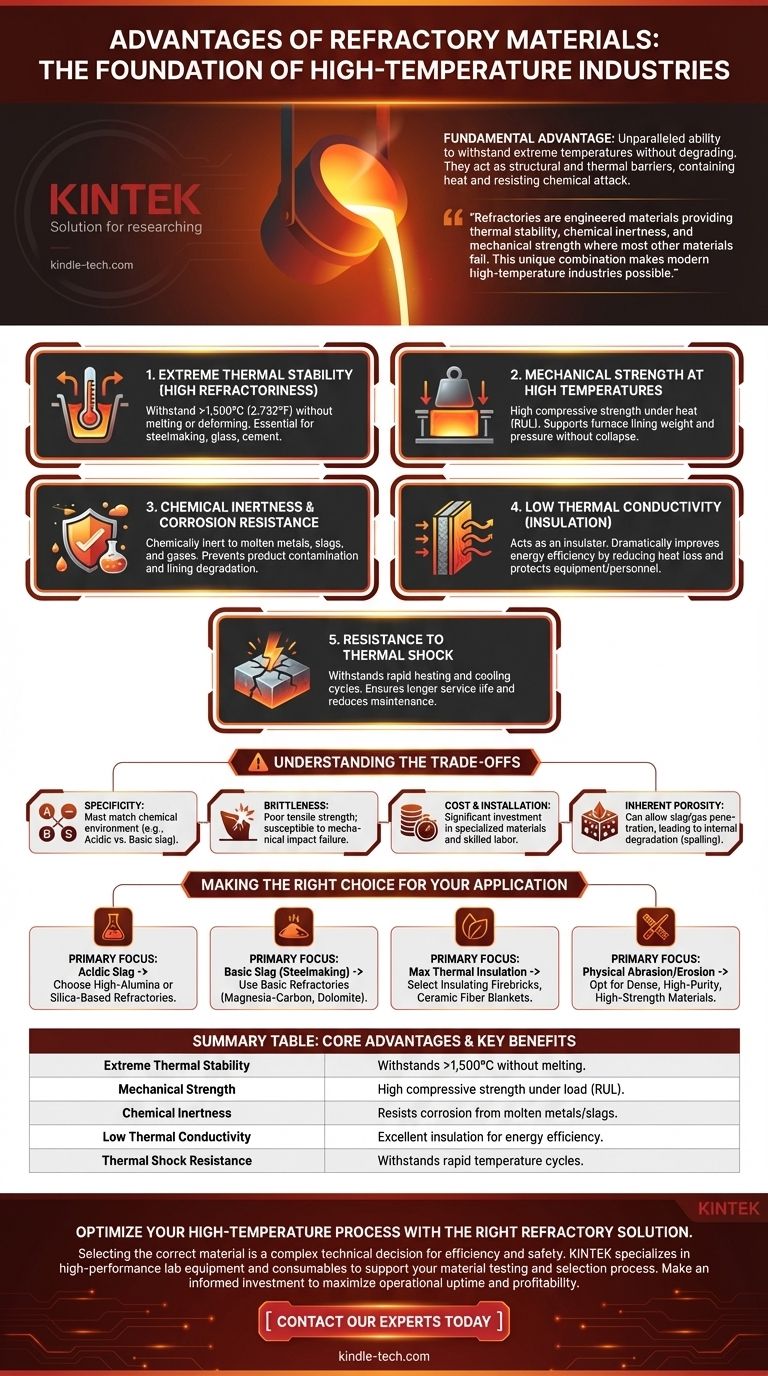

Il vantaggio fondamentale dei materiali refrattari è la loro impareggiabile capacità di resistere a temperature estreme senza degradarsi. Questa proprietà fondamentale consente loro di fungere da barriere strutturali e termiche nei processi industriali ad alta temperatura, contenendo il calore e resistendo all'attacco chimico di sostanze fuse, che distruggerebbero materiali ordinari come acciaio o cemento.

I refrattari sono più che semplici resistenti al calore; sono materiali ingegnerizzati che forniscono una combinazione di stabilità termica, inerzia chimica e resistenza meccanica a temperature in cui la maggior parte degli altri materiali fallisce. Questa combinazione unica è ciò che rende possibili le moderne industrie ad alta temperatura.

Le proprietà fondamentali che definiscono il vantaggio dei refrattari

Il valore dei materiali refrattari deriva da una serie specifica di proprietà fisiche e chimiche che sono progettate per possedere. Queste proprietà lavorano in concerto per garantire affidabilità in ambienti estremi.

Stabilità termica estrema (Elevata refrattarietà)

La caratteristica distintiva è la refrattarietà, ovvero la capacità di resistere ad alte temperature senza fondere o deformarsi. Per definizione, i refrattari mantengono la loro integrità a temperature ben superiori a 1.500°C (2.732°F).

Ciò consente il contenimento di processi come la produzione di acciaio, la produzione di vetro e la produzione di cemento, che operano a queste temperature estreme.

Resistenza meccanica ad alte temperature

Non è sufficiente che un materiale resista semplicemente alla fusione; deve anche sopportare carichi fisici. I refrattari sono progettati per avere un'elevata resistenza alla compressione anche quando riscaldati.

Questa proprietà, spesso misurata come Refrattarietà Sotto Carico (RUL), assicura che il rivestimento di un forno o di una fornace possa sostenere il proprio peso e la pressione del suo contenuto senza collassare.

Inerzia chimica e resistenza alla corrosione

Molti processi ad alta temperatura coinvolgono materiali altamente corrosivi come metalli fusi, scorie chimiche e gas acidi o basici.

I refrattari sono formulati per essere chimicamente inerti nel loro specifico ambiente operativo. Ciò impedisce loro di reagire e contaminare il prodotto, resistendo al contempo al degrado che altrimenti dissolverebbe il rivestimento del forno.

Bassa conducibilità termica (Isolamento)

Un vantaggio critico di molti refrattari è la loro capacità di agire come isolante. Avendo una bassa conducibilità termica, mantengono il calore confinato all'interno del forno o del recipiente.

Ciò comporta due vantaggi principali: migliora drasticamente l'efficienza energetica riducendo la dispersione di calore verso l'esterno e protegge il guscio esterno in acciaio dell'attrezzatura e garantisce la sicurezza del personale.

Resistenza allo shock termico

I processi industriali spesso comportano cicli rapidi di riscaldamento e raffreddamento. Questo può causare la rottura e il cedimento della maggior parte dei materiali fragili, un fenomeno noto come shock termico.

I refrattari sono specificamente ingegnerizzati per avere un'elevata resistenza allo shock termico, garantendo una maggiore durata di servizio e riducendo la frequenza della manutenzione e dei costosi rifacimenti dei rivestimenti.

Comprendere i compromessi: non una soluzione universale

Sebbene i loro vantaggi siano chiari, i refrattari sono materiali altamente specializzati con limitazioni importanti che devono essere comprese per garantire un'applicazione corretta.

Il problema della specificità

Non esiste un refrattario "universale". Un materiale progettato per resistere alle scorie acide (come un refrattario a base di silice) sarà rapidamente distrutto da una scoria basica (proveniente dalla produzione di acciaio) e viceversa.

La composizione chimica del refrattario deve essere abbinata con precisione all'ambiente chimico del processo. Una scelta errata comporterà un rapido cedimento.

Fragilità e limitazioni meccaniche

Come la maggior parte dei materiali ceramici, i refrattari sono fragili. Sebbene abbiano un'eccellente resistenza alla compressione, hanno una scarsa resistenza alle forze di trazione e possono cedere facilmente sotto impatto meccanico.

È necessario prestare attenzione durante l'installazione e il funzionamento per evitare di sottoporre il rivestimento refrattario ad abusi meccanici.

Costo e installazione

I refrattari ad alte prestazioni sono materiali avanzati e possono essere costosi. Il costo totale include non solo il materiale, ma anche la manodopera altamente specializzata richiesta per una corretta installazione, polimerizzazione e riscaldamento iniziale.

Questi fattori rendono il rivestimento di una grande attrezzatura industriale un investimento di capitale significativo.

Porosità intrinseca

La maggior parte dei mattoni refrattari e dei gettabili presenta un certo grado di porosità. Sebbene a volte sia vantaggiosa per la resistenza agli shock termici, questa porosità può anche essere un punto debole.

Può consentire la penetrazione di scorie fuse o gas, il che può portare a un degrado interno del materiale nel tempo, un processo noto come sfaldamento (spalling).

Fare la scelta giusta per la tua applicazione

La selezione del refrattario corretto è una decisione tecnica basata su un'attenta analisi dell'ambiente operativo. La tua scelta determina l'efficienza, la sicurezza e la redditività del tuo processo.

- Se la tua attenzione principale è contenere metallo fuso con scorie acide: Scegli refrattari ad alto contenuto di allumina o a base di silice noti per la loro stabilità in ambienti acidi.

- Se la tua attenzione principale è resistere alle scorie basiche presenti nella produzione di acciaio: Utilizza refrattari basici come mattoni magnesio-carbonio, dolomite o magnesio-cromo.

- Se la tua attenzione principale è massimizzare l'isolamento termico per risparmiare energia: Seleziona mattoni refrattari isolanti leggeri, coperte in fibra ceramica o gettabili isolanti per i rivestimenti di supporto.

- Se la tua attenzione principale è resistere a intensa abrasione fisica ed erosione: Opta per materiali densi, ad alta purezza e ad alta resistenza come allumina tabulare o gettabili di carburo di silicio.

In definitiva, la comprensione di questi vantaggi fondamentali e dei relativi compromessi ti consente di selezionare il materiale preciso che garantisce il successo della tua operazione ad alta temperatura.

Tabella riassuntiva:

| Vantaggio principale | Beneficio chiave |

|---|---|

| Stabilità termica estrema | Resiste a temperature >1.500°C senza fondere o deformarsi. |

| Resistenza meccanica | Elevata resistenza alla compressione, anche sotto carico ad alte temperature (RUL). |

| Inerzia chimica | Resiste alla corrosione da metalli fusi, scorie e gas. |

| Bassa conducibilità termica | Fornisce un eccellente isolamento, migliorando l'efficienza energetica e la sicurezza. |

| Resistenza allo shock termico | Resiste ai cicli rapidi di riscaldamento e raffreddamento, estendendo la vita utile. |

Ottimizza il tuo processo ad alta temperatura con la giusta soluzione refrattaria.

I vantaggi dei materiali refrattari sono fondamentali per l'efficienza, la sicurezza e la longevità delle vostre apparecchiature industriali. La selezione del materiale corretto per la vostra applicazione specifica — che si tratti di produzione di acciaio, produzione di vetro o produzione di cemento — è una decisione tecnica complessa.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per supportare i vostri processi di test e selezione dei materiali. I nostri prodotti vi aiutano a caratterizzare accuratamente le proprietà dei refrattari, assicurandovi di effettuare un investimento informato che massimizzi i vostri tempi di attività operativi e la redditività.

Contatta oggi stesso i nostri esperti per discutere di come possiamo supportare le esigenze del tuo laboratorio e aiutarti a selezionare i materiali ideali per le tue applicazioni più impegnative.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Collettore di corrente in foglio di alluminio per batteria al litio

Domande frequenti

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo

- Quali sono due svantaggi dei metalli? Comprendere la corrosione e i limiti di peso

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali