La macinazione a sfere è una tecnica fondamentale "top-down" nella nanotecnologia, apprezzata per la sua semplicità, scalabilità e versatilità. Eccelle nella produzione di grandi quantità di nanopolveri da materiali sfusi attraverso un processo di attrito meccanico ad alta energia. Questo la rende un metodo altamente efficiente ed economicamente vantaggioso per un'ampia gamma di applicazioni, dalla ricerca sui materiali alla produzione industriale.

Sebbene sia spesso percepita come un semplice processo di macinazione, il vero vantaggio della macinazione a sfere risiede nella sua capacità non solo di ridurre la dimensione delle particelle, ma anche di indurre trasformazioni di fase uniche e creare nuovi materiali, come le leghe amorfe, difficili da sintetizzare attraverso le vie chimiche convenzionali.

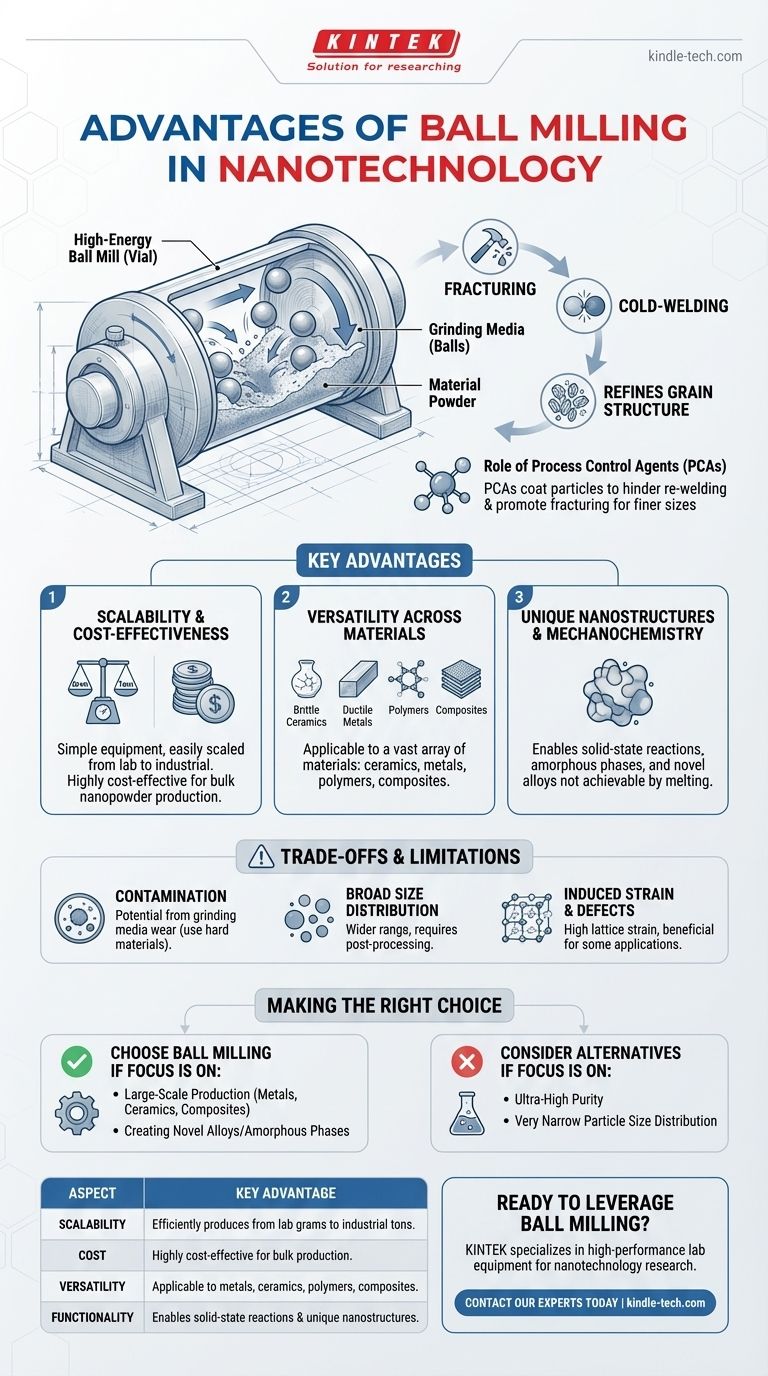

Il Principio Fondamentale: Come la Macinazione a Sfere Crea Nanomateriali

La macinazione a sfere è una forma di attrito meccanico. In un mulino a sfere ad alta energia, un contenitore (fiala) viene riempito con il materiale da macinare (polvere), i mezzi di macinazione (sfere) e spesso un agente di controllo del processo. La fiala viene quindi sottoposta ad agitazione ad alta energia, causando la ripetuta collisione delle sfere con le particelle di polvere.

Da Massa a Nano: Il Meccanismo d'Azione

Il processo funziona attraverso un equilibrio di due meccanismi concorrenti. Gli impatti ad alta energia cinetica delle sfere di macinazione causano la frattura delle particelle del materiale, rompendole in pezzi più piccoli.

Contemporaneamente, l'immensa pressione nel punto di impatto può causare la saldatura a freddo di queste piccole particelle. Questo ciclo costante di frattura e saldatura alla fine affina la struttura interna del grano del materiale fino alla nanoscala.

Non Solo Macinazione: Induzione di Reazioni allo Stato Solido

La macinazione a sfere ad alta energia è più di uno strumento di riduzione delle dimensioni. La grave deformazione plastica può guidare reazioni allo stato solido all'interno del materiale.

Ciò consente la creazione di strutture nanocristalline, fasi amorfe (vetrose) e nuove leghe da polveri elementari, il tutto realizzato a o vicino alla temperatura ambiente. Questo è un vantaggio chiave rispetto ai metodi tradizionali di fusione e colata.

Il Ruolo degli Agenti di Controllo del Processo (PCA)

Per raggiungere dimensioni nanometriche, è fondamentale impedire che le particelle fini si saldino eccessivamente di nuovo in agglomerati più grandi.

Gli Agenti di Controllo del Processo (PCA), come l'acido stearico o l'etanolo, vengono aggiunti in piccole quantità. Questi agenti rivestono la superficie delle particelle di polvere, ostacolando fisicamente la risaldatura e promuovendo il processo di frattura, il che aiuta a ottenere dimensioni delle particelle più fini e una migliore uniformità.

Vantaggi Chiave nelle Applicazioni Nanotecnologiche

La natura fisica della macinazione a sfere le conferisce diversi vantaggi distinti rispetto ai metodi di sintesi chimica "bottom-up".

Scalabilità ed Efficienza dei Costi

L'attrezzatura per la macinazione a sfere è relativamente semplice e può essere facilmente scalata da grammi in laboratorio a tonnellate in un ambiente industriale. Questo la rende uno dei metodi più economicamente vantaggiosi per produrre quantità massicce di nanopolveri, in particolare per metalli e ceramiche.

Versatilità tra i Materiali

La tecnica è eccezionalmente versatile. Può essere applicata a una vasta gamma di sistemi di materiali, inclusi ceramiche fragili, metalli duttili, polimeri e compositi. Questa flessibilità consente a ricercatori e ingegneri di utilizzare un unico metodo per esplorare molti diversi tipi di nanomateriali.

Formazione di Nanostrutture Uniche

Come accennato, la macinazione a sfere è uno strumento potente per la meccanica chimica. Consente la sintesi di materiali termodinamicamente instabili o difficili da formare con altri mezzi, come soluzioni solide supersature e fasi di lega fuori equilibrio.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnica è perfetta. Per utilizzare efficacemente la macinazione a sfere, è necessario essere consapevoli delle sue limitazioni intrinseche.

Preoccupazioni di Contaminazione

Uno svantaggio significativo è il potenziale di contaminazione. L'impatto costante e ad alta energia può causare l'usura e la miscelazione di minime quantità delle sfere di macinazione e della parete della fiala con la polvere. La scelta di materiali appropriati e resistenti all'usura (come il carburo di tungsteno o la zirconia) è fondamentale per minimizzare questo effetto.

Ampia Distribuzione delle Dimensioni delle Particelle

Rispetto ai precisi metodi di sintesi chimica, la macinazione a sfere produce spesso una distribuzione più ampia delle dimensioni delle particelle. Il raggiungimento di una dimensione molto stretta e uniforme richiede tipicamente ulteriori passaggi di post-elaborazione come la setacciatura o la classificazione.

Tensione e Difetti Indotti

Il processo introduce intrinsecamente un alto grado di tensione reticolare e difetti cristallini nel materiale finale. Sebbene ciò possa essere vantaggioso per alcune applicazioni (ad esempio, migliorando l'attività catalitica), può essere dannoso per altre che richiedono una struttura cristallina perfetta.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la macinazione a sfere dipende interamente dai requisiti specifici del tuo progetto per tipo di materiale, quantità, purezza e struttura.

- Se il tuo obiettivo principale è la produzione su larga scala di nanopolveri metalliche, ceramiche o composite: la macinazione a sfere offre una combinazione ineguagliabile di scalabilità ed efficienza dei costi.

- Se il tuo obiettivo principale è la creazione di nuove leghe o fasi amorfe non ottenibili tramite fusione: la macinazione a sfere ad alta energia è uno strumento di lavorazione allo stato solido unicamente potente per la scoperta di materiali.

- Se il tuo obiettivo principale è ottenere una purezza ultra-elevata o una distribuzione molto stretta delle dimensioni delle particelle: dovresti considerare la sintesi chimica "bottom-up" o i metodi di deposizione a vapore come alternative più adatte.

Comprendendo i suoi principi e le sue limitazioni, puoi sfruttare efficacemente la macinazione a sfere come uno strumento potente e versatile nel tuo kit di strumenti per la scienza dei materiali.

Tabella Riepilogativa:

| Aspetto | Vantaggio Chiave |

|---|---|

| Scalabilità | Produce efficientemente da grammi su scala di laboratorio a tonnellate industriali di nanopolveri. |

| Costo | Altamente conveniente per la produzione in massa rispetto ai metodi chimici. |

| Versatilità | Applicabile a una vasta gamma di materiali: metalli, ceramiche, polimeri, compositi. |

| Funzionalità | Consente reazioni allo stato solido e la creazione di nanostrutture uniche (fasi amorfe, leghe). |

Pronto a sfruttare la macinazione a sfere per la tua produzione di nanomateriali?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi mulini a sfere e materiali di consumo, progettati per soddisfare le rigorose esigenze della ricerca e sviluppo nanotecnologico. Le nostre soluzioni ti aiutano a ottenere una sintesi efficiente e scalabile di nanopolveri, da metalli e ceramiche a nuovi compositi.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre attrezzature possono migliorare il tuo flusso di lavoro nella scienza dei materiali. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

Domande frequenti

- Qual è il ruolo primario di un mulino a sfere planetario nella sintesi LLZ-CaSb? Ottenere un'omogeneità perfetta del precursore

- Perché le sfere ceramiche sono preferite alle sfere d'acciaio per la miscelazione SiC/Alluminio? Garantire purezza e integrità della microstruttura

- Qual è la teoria della macinazione a sfere? Padroneggiare la riduzione della dimensione delle particelle attraverso impatto e attrito

- Qual è il ruolo primario della macinazione a mulino ad alta energia nella sintesi dei CNT? Ottenere una dispersione ottimale per i nanocompositi

- Qual è la funzione di un mulino a sfere planetario nel pretrattamento della lega Nb-15W? Padronanza della lega meccanica ad alta energia

- Quale ruolo svolge un mulino a sfere ad alta energia nella sintesi di elettroliti solidi alogenuri come Li3YCl6 e Li3InCl6?

- Che ruolo svolge un mulino a sfere planetario nei materiali per batterie al litio? Potenziamento della sintesi e dell'attivazione su nanoscala

- Qual è la massima riduzione di dimensione in un mulino a sfere? Raggiungi la tua efficienza di macinazione ottimale