In sostanza, la forgiatura produce parti metalliche eccezionalmente robuste e durevoli, ma questa performance superiore comporta significativi compromessi. Il processo eccelle nella creazione di componenti con elevata resistenza alla fatica e integrità strutturale, affinando la struttura interna del grano del metallo. Tuttavia, è limitato da elevati costi iniziali di attrezzaggio, vincoli geometrici e la frequente necessità di lavorazioni secondarie per raggiungere le tolleranze finali.

Il punto decisionale centrale per l'utilizzo del processo di forgiatura è un compromesso tra superiorità meccanica e flessibilità di produzione. La forgiatura è la scelta ottimale per applicazioni ad alto stress prodotte in grandi quantità, dove l'investimento iniziale è giustificato da una resistenza e affidabilità ineguagliabili a lungo termine.

Il Vantaggio Principale: Proprietà del Materiale Migliorate

La ragione principale per scegliere la forgiatura è la sua capacità di ottimizzare le proprietà metallurgiche e meccaniche di un metallo. Il processo utilizza un'immensa forza di compressione per modellare il materiale, alterando fondamentalmente la sua struttura interna in un modo che altri processi non possono replicare.

Resistenza e Tenacità Superiori

A differenza della fusione, dove il metallo fuso si solidifica con una struttura granulare casuale, la forgiatura forza i grani ad allinearsi con la forma del pezzo. Questo flusso continuo e raffinato del grano crea componenti con eccezionale resistenza alla trazione e resistenza agli urti.

Elevata Resistenza alla Fatica

La struttura granulare allineata elimina i vuoti interni e i difetti comuni in altri metodi. Questa integrità strutturale rende i pezzi forgiati altamente resistenti alla fatica e all'usura da carico ciclico, rendendoli ideali per componenti critici nell'industria aerospaziale, automobilistica e dei macchinari industriali.

Versatilità del Materiale e del Processo

La forgiatura può essere applicata a una vasta gamma di metalli, inclusi acciaio al carbonio, acciaio inossidabile, titanio e varie leghe. Il processo può anche essere adattato, come con la forgiatura a caldo, dove viene applicato calore per consentire una maggiore deformazione del materiale e la creazione di forme più complesse.

Comprendere i Compromessi e i Limiti

Sebbene la forgiatura crei pezzi superiori, i suoi vantaggi non sono universali. Il processo comporta specifici limiti economici e di progettazione che lo rendono inadatto per alcune applicazioni.

Costi Iniziali Elevati per l'Attrezzaggio

Gli stampi utilizzati per pressare e modellare il metallo sono estremamente duri e devono essere lavorati su misura, rappresentando un significativo investimento iniziale. Questo elevato costo iniziale rende la forgiatura economicamente impraticabile per piccole serie di produzione o prototipi.

Vincoli Geometrici e di Progettazione

La forgiatura non può produrre pezzi con lo stesso livello di dettaglio intricato o complessità interna della fusione o della lavorazione meccanica. La creazione di piccole caratteristiche finemente progettate richiede spesso estese operazioni secondarie, il che aumenta il costo complessivo e i tempi di consegna.

La Necessità di Lavorazioni Secondarie

A causa della natura del processo, i pezzi forgiati raramente soddisfano le loro specifiche dimensionali finali direttamente dallo stampo. È quasi sempre necessaria una maggiore necessità di lavorazioni secondarie per raggiungere tolleranze strette e una precisa finitura superficiale.

Limiti della Composizione del Materiale

Il processo di forgiatura non è adatto a tutti i materiali o strutture. Non può essere utilizzato per produrre componenti porosi come cuscinetti autolubrificanti, parti realizzate con carburi sinterizzati o componenti che richiedono una miscela di metalli diversi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione corretto richiede l'allineamento dei punti di forza del metodo con l'obiettivo primario del tuo progetto. La forgiatura è uno strumento potente, ma solo se utilizzato nel contesto giusto.

- Se il tuo obiettivo principale è la massima resistenza e affidabilità: La forgiatura è la scelta impareggiabile per componenti critici e ad alto stress dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è un design intricato o una produzione a basso volume: Metodi alternativi come la lavorazione CNC o la microfusione saranno quasi certamente più convenienti e flessibili.

- Se il tuo obiettivo principale è l'efficienza dei costi per grandi volumi: La forgiatura diventa altamente economica per grandi serie di produzione, poiché il costo iniziale dell'attrezzaggio è distribuito su migliaia di pezzi robusti e affidabili.

In definitiva, scegliere la forgiatura è un investimento nell'integrità meccanica dove l'applicazione lo richiede.

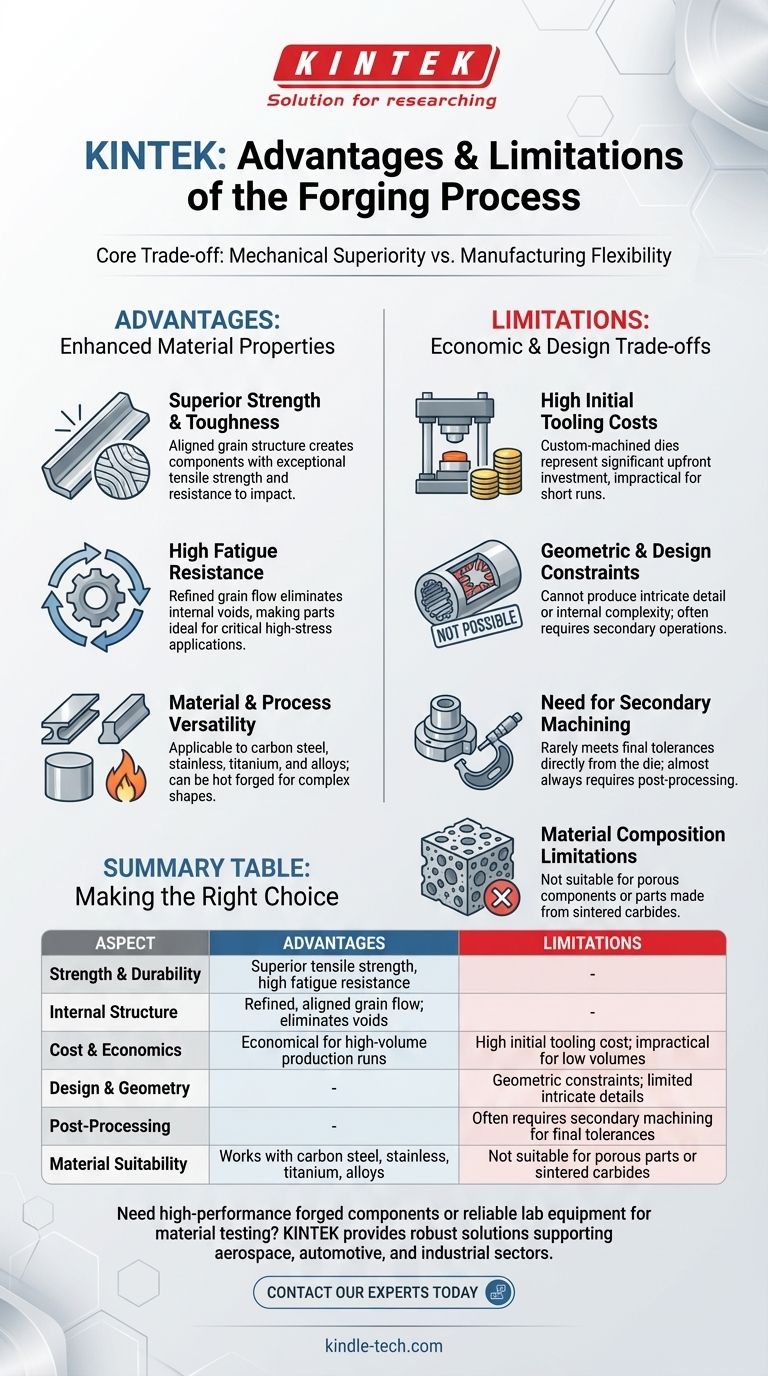

Tabella Riepilogativa:

| Aspetto | Vantaggi | Limiti |

|---|---|---|

| Resistenza e Durata | Resistenza alla trazione superiore, elevata resistenza alla fatica | - |

| Struttura Interna | Flusso granulare raffinato e allineato; elimina i vuoti | - |

| Costo ed Economia | Economico per grandi serie di produzione | Costo iniziale elevato per l'attrezzaggio; impraticabile per bassi volumi |

| Design e Geometria | - | Vincoli geometrici; dettagli intricati limitati |

| Post-Elaborazione | - | Spesso richiede lavorazioni secondarie per le tolleranze finali |

| Idoneità del Materiale | Funziona con acciaio al carbonio, inossidabile, titanio, leghe | Non adatto per parti porose o carburi sinterizzati |

Hai bisogno di procurarti componenti forgiati ad alte prestazioni o attrezzature di laboratorio affidabili per i test sui materiali?

In KINTEK, siamo specializzati nella fornitura di robuste attrezzature e materiali di consumo da laboratorio che soddisfano gli standard esigenti delle industrie che si affidano a parti forgiate. Che tu sia nel settore aerospaziale, automobilistico o dei macchinari industriali, le nostre soluzioni supportano la tua esigenza di qualità e affidabilità.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti ad attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

Domande frequenti

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata