Quando si valutano le tecniche di unione dei metalli, la brasatura si distingue come un processo altamente versatile, capace di creare giunti forti e puliti tra un'ampia varietà di materiali. Il suo vantaggio principale è la capacità di unire metalli dissimili con minima distorsione termica, poiché i metalli base stessi non vengono fusi. Tuttavia, la sua efficacia dipende molto dai metalli specifici da unire e di solito non raggiunge la resistenza assoluta di un giunto saldato.

Il valore fondamentale della brasatura è la sua capacità di creare giunti precisi tra diversi tipi di metalli senza alterarne le proprietà fondamentali. Questa versatilità, tuttavia, richiede un'attenta considerazione della compatibilità dei metalli base e l'accettazione di una minore resistenza del giunto rispetto alla saldatura per fusione.

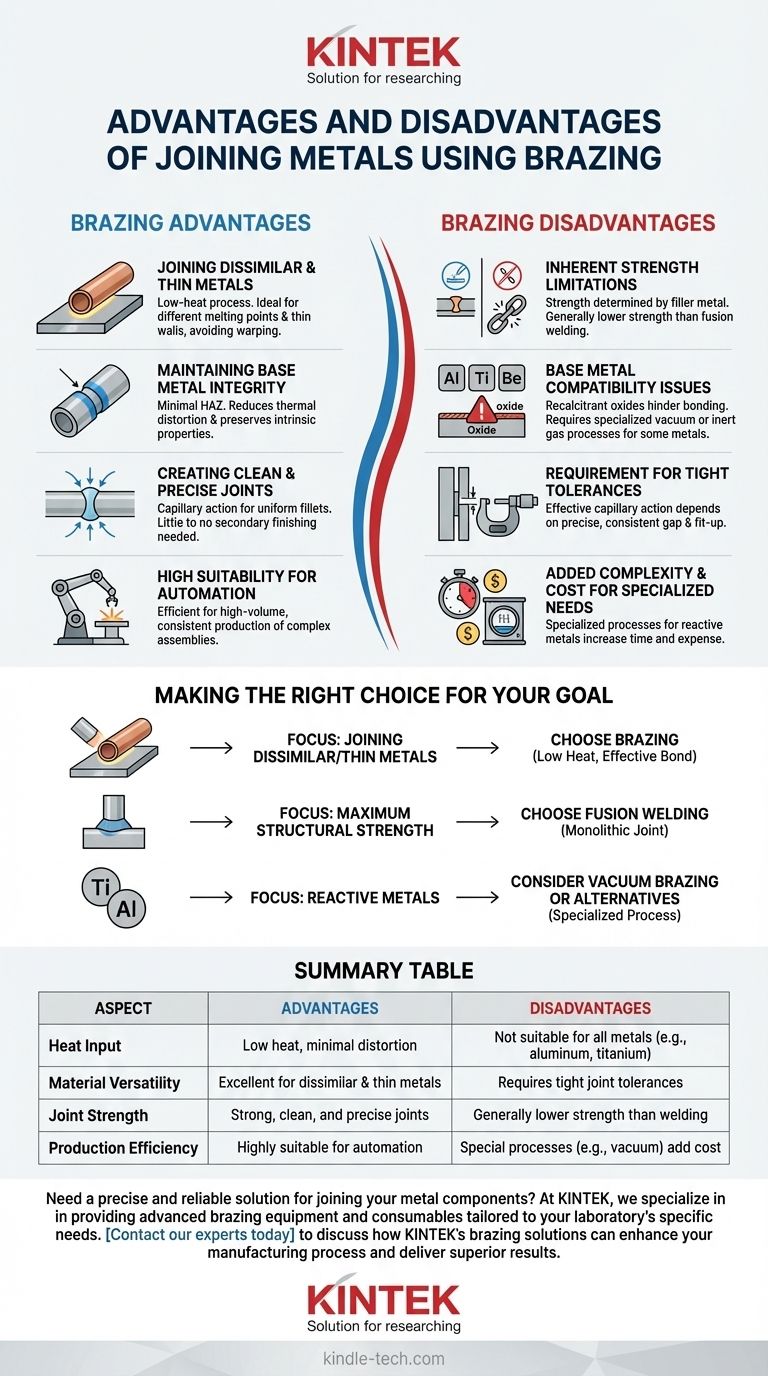

I Vantaggi Principali della Brasatura

La brasatura funziona riscaldando i metalli base e introducendo un metallo d'apporto che fonde a una temperatura inferiore. Questo metallo d'apporto viene aspirato nel giunto a stretto contatto per azione capillare, creando un forte legame metallurgico al raffreddamento. Questo principio fondamentale è la fonte dei suoi principali benefici.

Unione di Metalli Dissimili e Sottili

Poiché la brasatura non fonde i metalli base, è eccezionalmente adatta per unire materiali con diversi punti di fusione, come il rame all'acciaio.

Questo processo a bassa temperatura lo rende ideale anche per unire tubi a parete sottile o componenti delicati che verrebbero facilmente deformati o distrutti dalle alte temperature della saldatura.

Mantenimento dell'Integrità del Metallo Base

Le temperature utilizzate nella brasatura sono significativamente inferiori rispetto alla saldatura, il che riduce drasticamente le dimensioni della zona termicamente alterata (ZTA).

Ciò minimizza il rischio di distorsione termica, deformazione e alterazioni delle proprietà intrinseche dei metalli base, come la durezza o la resistenza alla corrosione, preservando l'integrità dei componenti originali.

Creazione di Giunti Puliti e Precisi

L'azione capillare intrinseca alla brasatura trascina il metallo d'apporto in modo uniforme attraverso il giunto, creando un cordone pulito e ordinato.

Ciò si traduce in assemblaggi che spesso richiedono poca o nessuna finitura secondaria, risparmiando tempo e costi negli ambienti di produzione. Il processo è anche altamente controllabile e ripetibile.

Elevata Idoneità all'Automazione

Il processo di brasatura si presta bene all'automazione. L'uso di forni ad atmosfera controllata o macchine automatiche per la brasatura consente una produzione ad alto volume e costante di assemblaggi complessi.

Questo lo rende una scelta altamente efficiente per le applicazioni manifatturiere in cui la ripetibilità e la precisione sono fondamentali.

Comprendere i Compromessi e gli Svantaggi

Sebbene versatile, la brasatura non è una soluzione universale. Le sue limitazioni sono fondamentali da comprendere prima di sceglierla per un'applicazione.

Limitazioni Intrinseche di Resistenza

La resistenza di un giunto brasato è determinata dal metallo d'apporto, non dai metalli base fusi. Di conseguenza, un giunto brasato non è generalmente forte come un giunto saldato eseguito correttamente.

Per applicazioni che richiedono il massimo livello assoluto di resistenza o resistenza agli urti, la saldatura per fusione è spesso la scelta superiore.

Problemi di Compatibilità del Metallo Base

La brasatura non è efficace per tutti i metalli in condizioni standard. I materiali che formano ossidi forti e stabili, spesso chiamati ossidi refrattari, sono particolarmente impegnativi.

Metalli come alluminio, titanio e berillio richiedono processi specializzati come la brasatura sottovuoto o l'uso di atmosfere di gas inerte per prevenire la formazione di questi ossidi, che altrimenti inibirebbero il legame del metallo d'apporto. Ciò aggiunge significativa complessità e costi.

Requisito di Tolleranze Strette

Un'efficace azione capillare dipende da uno spazio preciso e costante tra le due parti da unire.

Questo requisito significa che l'accoppiamento dei componenti è critico. Parti mal accoppiate risulteranno in giunti deboli o incompleti, richiedendo un livello più elevato di precisione durante le fasi di produzione e preparazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di unione corretto richiede l'allineamento delle capacità del processo con il risultato più critico del tuo progetto.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti a parete sottile: La brasatura è una scelta eccellente grazie al suo basso apporto di calore e alla capacità di legare efficacemente materiali diversi.

- Se il tuo obiettivo principale è la massima resistenza strutturale: La saldatura per fusione è generalmente il metodo superiore, poiché crea un giunto singolo e monolitico dai metalli base.

- Se stai lavorando con metalli reattivi come titanio o alluminio: Sii pronto a utilizzare processi di brasatura specializzati come la brasatura sottovuoto o a considerare tecnologie di unione alternative.

- Se hai bisogno di una produzione ad alto volume e ripetibile di giunti puliti: La brasatura automatizzata può essere una soluzione altamente efficiente ed economica per assemblaggi complessi.

In definitiva, la scelta della brasatura è una decisione strategica che privilegia la precisione del giunto e la versatilità del materiale rispetto alla resistenza assoluta offerta dai processi di fusione.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Apporto di Calore | Basso calore, minima distorsione | Non adatto a tutti i metalli (es. alluminio, titanio) |

| Versatilità del Materiale | Eccellente per metalli dissimili e sottili | Richiede tolleranze di giunzione strette |

| Resistenza del Giunto | Giunti forti, puliti e precisi | Generalmente minore resistenza rispetto alla saldatura |

| Efficienza di Produzione | Altamente idonea all'automazione | Processi speciali (es. sottovuoto) aumentano i costi |

Hai bisogno di una soluzione precisa e affidabile per unire i tuoi componenti metallici?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per la brasatura, su misura per le esigenze specifiche del tuo laboratorio. Che tu stia lavorando con metalli dissimili, componenti a parete sottile o richieda soluzioni automatizzate per la produzione ad alto volume, la nostra esperienza garantisce giunti forti, puliti e ripetibili.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni di brasatura di KINTEK possono migliorare il tuo processo di produzione e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante