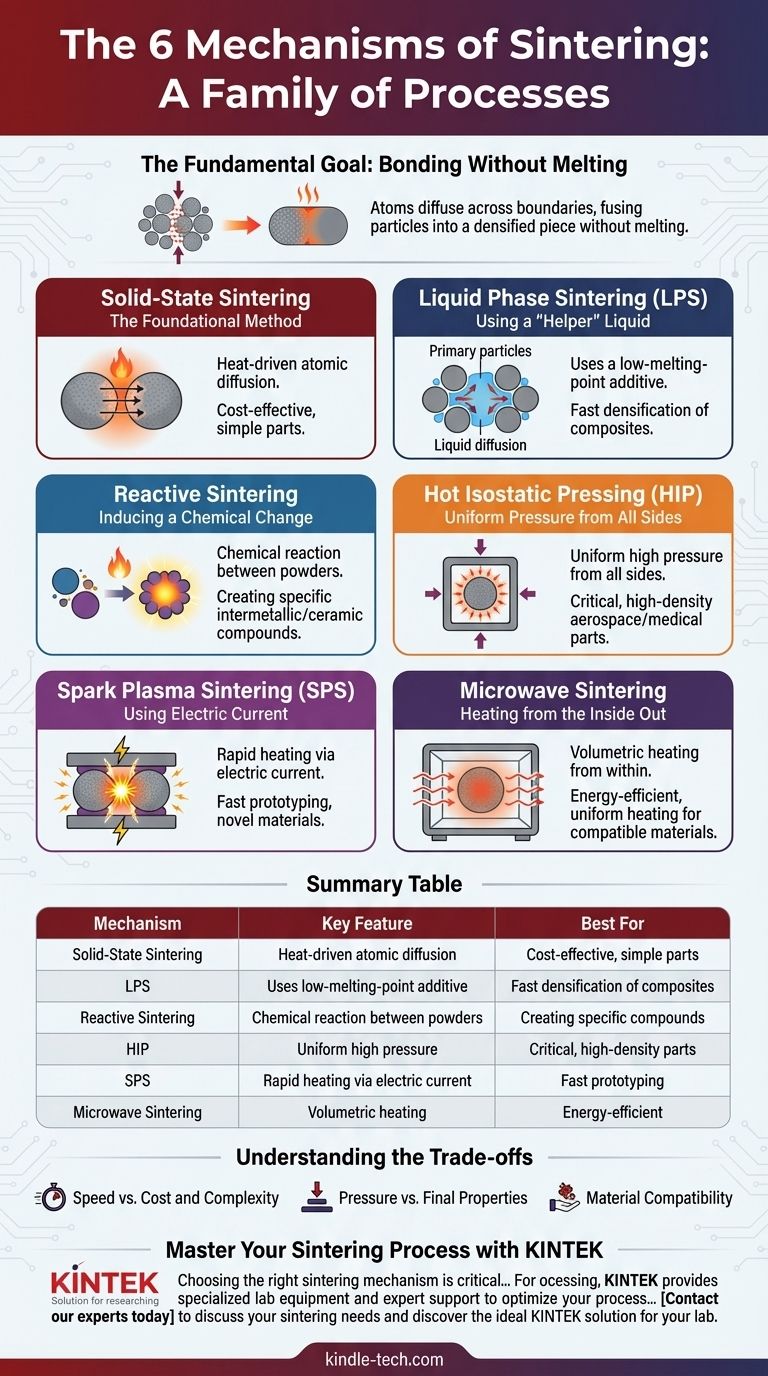

Alla sua base, la sinterizzazione è una famiglia di processi, non una singola tecnica. I sei meccanismi primari sono la Sinterizzazione allo Stato Solido, la Sinterizzazione in Fase Liquida, la Sinterizzazione Reattiva, la Sinterizzazione a Microonde, la Sinterizzazione al Plasma a Scintilla e la Pressatura Isostatica a Caldo. Ogni metodo utilizza una diversa combinazione di calore, pressione e talvolta reazioni chimiche per legare materiali in polvere in una massa solida senza fonderli.

Mentre tutta la sinterizzazione mira a raggiungere lo stesso obiettivo—densificare una polvere in un oggetto solido—il meccanismo che scegli determina la velocità, la densità finale, il costo e i tipi di materiali con cui puoi lavorare. Comprendere queste differenze è la chiave per padroneggiare il processo.

L'obiettivo fondamentale: legare senza fondere

La sinterizzazione è un pilastro della scienza dei materiali, in particolare per la lavorazione di metalli e ceramiche con punti di fusione estremamente elevati. Cercare di fondere e colare materiali come il tungsteno sarebbe incredibilmente dispendioso in termini energetici e difficile da controllare.

Invece, la sinterizzazione riscalda una polvere compressa a una temperatura appena inferiore al suo punto di fusione. A questa temperatura elevata, gli atomi nei punti di contatto tra le particelle diventano mobili e si diffondono attraverso i confini, fondendo efficacemente le particelle in un unico pezzo densificato. Questo processo riduce la porosità interna e rafforza l'oggetto finale.

I sei meccanismi primari di sinterizzazione

Mentre il principio sottostante della diffusione atomica è comune, i metodi per incoraggiarla variano significativamente. Questi diversi approcci sono i sei meccanismi primari di sinterizzazione.

Sinterizzazione allo stato solido: il metodo fondamentale

Questa è la forma più classica di sinterizzazione. Una polvere compattata viene riscaldata in un'atmosfera controllata, consentendo agli atomi di migrare lentamente attraverso i confini delle particelle a contatto.

Questo processo è interamente guidato dall'energia termica che riduce l'energia superficiale del materiale. È relativamente semplice ma può essere un processo lento per raggiungere un'alta densità.

Sinterizzazione in fase liquida (LPS): utilizzo di un liquido "ausiliario"

Nella LPS, una piccola quantità di un additivo con un punto di fusione più basso viene miscelata con la polvere primaria. Quando riscaldato, questo additivo si fonde e diventa una fase liquida che bagna le particelle solide.

Questo liquido agisce come un percorso di trasporto rapido, accelerando il riarrangiamento e la diffusione del materiale primario. Accelera drasticamente la densificazione ed è eccellente per creare componenti a bassa porosità. Il liquido viene spesso rimosso o incorporato nella struttura finale durante il raffreddamento.

Sinterizzazione reattiva: induzione di un cambiamento chimico

Questo meccanismo prevede l'uso di due o più polveri diverse che reagiscono chimicamente tra loro durante il riscaldamento. La reazione stessa genera calore e forma un nuovo composto stabile che lega la struttura.

La sinterizzazione reattiva non è solo un processo di legame fisico ma una trasformazione chimica. Viene utilizzata per creare composti intermetallici o ceramici specifici direttamente dalle loro polveri elementari.

Pressatura isostatica a caldo (HIP): pressione uniforme da tutti i lati

La HIP combina calore elevato con gas inerte ad alta pressione applicato uniformemente (isostaticamente) da tutte le direzioni. Questa immensa pressione forza fisicamente le particelle insieme, eliminando i vuoti.

Applicando pressione esterna, la HIP può raggiungere quasi il 100% di densità a temperature inferiori a quelle che sarebbero richieste per la sola sinterizzazione allo stato solido. È un metodo di riferimento per componenti critici e ad alte prestazioni in applicazioni aerospaziali e mediche.

Sinterizzazione al plasma a scintilla (SPS): utilizzo della corrente elettrica

La SPS è una tecnica di consolidamento rapido che utilizza una combinazione di pressione fisica e una corrente elettrica pulsata in corrente continua. La corrente passa direttamente attraverso le particelle di polvere, creando un riscaldamento estremamente rapido e localizzato nei loro punti di contatto.

Questo riscaldamento localizzato, a volte creando un "plasma a scintilla", accelera drasticamente la diffusione e il legame. La SPS può densificare i materiali in pochi minuti, rispetto alle ore richieste per i metodi convenzionali.

Sinterizzazione a microonde: riscaldamento dall'interno verso l'esterno

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, la sinterizzazione a microonde utilizza le radiazioni a microonde per riscaldare volumetricamente il materiale. L'energia viene assorbita in tutto il corpo del materiale, portando a un riscaldamento più uniforme e molto più rapido.

Questo metodo può ridurre i tempi di lavorazione e risparmiare energia, ma è efficace solo per i materiali che si accoppiano bene con l'energia a microonde.

Comprendere i compromessi

La scelta di un meccanismo di sinterizzazione implica il bilanciamento di fattori contrastanti. Nessun metodo è universalmente superiore; la scelta ottimale è sempre dipendente dal contesto.

Velocità vs. costo e complessità

Metodi rapidi come la Sinterizzazione al Plasma a Scintilla (SPS) e la Sinterizzazione a Microonde possono ridurre drasticamente i tempi di produzione. Tuttavia, l'attrezzatura è più complessa e costosa di un forno convenzionale utilizzato per la Sinterizzazione allo Stato Solido.

Pressione vs. proprietà finali

I metodi assistiti dalla pressione come la Pressatura Isostatica a Caldo (HIP) producono parti con densità e proprietà meccaniche eccezionali. Questa prestazione ha il costo di attrezzature sofisticate e ad alta pressione. I metodi senza pressione possono essere più economici ma potrebbero non raggiungere lo stesso livello di densificazione.

Compatibilità dei materiali

La scelta del materiale spesso detta il meccanismo. La Sinterizzazione Reattiva è intrinsecamente limitata a sistemi con reazioni chimiche specifiche. La Sinterizzazione a Microonde richiede un materiale che assorba l'energia a microonde in modo efficiente. La Sinterizzazione in Fase Liquida dipende dalla ricerca di un additivo adatto che si fonda alla giusta temperatura.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di semplici parti metalliche o ceramiche: La sinterizzazione allo stato solido è il cavallo di battaglia consolidato, affidabile ed economico.

- Se il tuo obiettivo principale è raggiungere la massima densità e prestazioni per componenti critici: La pressatura isostatica a caldo (HIP) è lo standard industriale per eliminare tutta la porosità.

- Se il tuo obiettivo principale è la prototipazione rapida o la lavorazione di materiali innovativi: La sinterizzazione al plasma a scintilla (SPS) offre velocità e controllo sulla microstruttura senza pari.

- Se il tuo obiettivo principale è creare un materiale composito denso in modo efficiente: La sinterizzazione in fase liquida (LPS) è una scelta eccellente per accelerare la densificazione con gli additivi giusti.

In definitiva, la scelta del giusto meccanismo di sinterizzazione consiste nell'abbinare lo strumento al materiale specifico e alle proprietà desiderate del componente finale.

Tabella riassuntiva:

| Meccanismo | Caratteristica chiave | Ideale per |

|---|---|---|

| Sinterizzazione allo stato solido | Diffusione atomica guidata dal calore | Parti semplici, economiche |

| Sinterizzazione in fase liquida (LPS) | Utilizza un additivo a basso punto di fusione | Densificazione rapida di compositi |

| Sinterizzazione reattiva | Reazione chimica tra polveri | Creazione di specifici composti intermetallici/ceramici |

| Pressatura isostatica a caldo (HIP) | Pressione elevata uniforme da tutti i lati | Parti critiche, ad alta densità per aerospaziale/medico |

| Sinterizzazione al plasma a scintilla (SPS) | Riscaldamento rapido tramite corrente elettrica | Prototipazione veloce, materiali innovativi |

| Sinterizzazione a microonde | Riscaldamento volumetrico dall'interno | Riscaldamento efficiente dal punto di vista energetico, uniforme per materiali compatibili |

Padroneggia il tuo processo di sinterizzazione con KINTEK

Scegliere il giusto meccanismo di sinterizzazione è fondamentale per raggiungere la densità, la resistenza e l'efficienza desiderate per i materiali del tuo laboratorio. Che tu abbia bisogno dell'economicità della sinterizzazione allo stato solido o dei risultati rapidi della sinterizzazione al plasma a scintilla, KINTEK fornisce l'attrezzatura da laboratorio specializzata e il supporto esperto per ottimizzare il tuo processo.

Serviamo laboratori che lavorano con ceramiche avanzate, metalli e compositi, offrendo forni e sistemi su misura per ogni metodo di sinterizzazione. Lasciaci aiutarti a selezionare lo strumento giusto per migliorare la tua ricerca e i risultati di produzione.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di sinterizzazione e scoprire la soluzione KINTEK ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- A cosa serve un evaporatore rotante a flash? Rimozione delicata del solvente per composti termosensibili

- Qual è la differenza tra un forno ad arco sommerso e un forno ad arco elettrico? Scegliere la giusta tecnologia di fusione vs. riduzione

- Quanto costa un impianto di pirolisi per rifiuti plastici? Da $50K a $20M+

- Perché l'attrezzatura industriale per la pulizia a ultrasuoni è necessaria per la preparazione dell'UNS S32750? Garantire il successo della nitrurazione al plasma

- Quali sono i vantaggi di un forno a batch? Ottieni Flessibilità e Controllo Ineguagliabili

- Cosa è importante sapere quando si lavora con gas inerti? Comprendere il pericolo di asfissia silenziosa

- Le macchine per il test dei diamanti funzionano? Scegli il tester giusto per risultati accurati

- Qual è la funzione di un agitatore magnetico nella sintesi di catalizzatori sol-gel? Garantire una perfetta uniformità di zeoliti-titanati