Nel mondo della produzione avanzata, un target di sputtering è una lastra solida di materiale ultra-puro che funge da fonte per la creazione di film sottili microscopici sulle superfici. Questo processo, una forma di deposizione fisica da vapore (PVD), è fondamentale per produrre di tutto, dai chip per computer e pannelli solari ai rivestimenti resistenti all'usura su utensili da taglio.

Un target di sputtering è più di un semplice materiale sorgente; è un componente progettato con precisione la cui eccezionale purezza, densità e uniformità sono fondamentali per la deposizione di film sottili ad alte prestazioni. La qualità del target determina direttamente la qualità e l'affidabilità del prodotto finale.

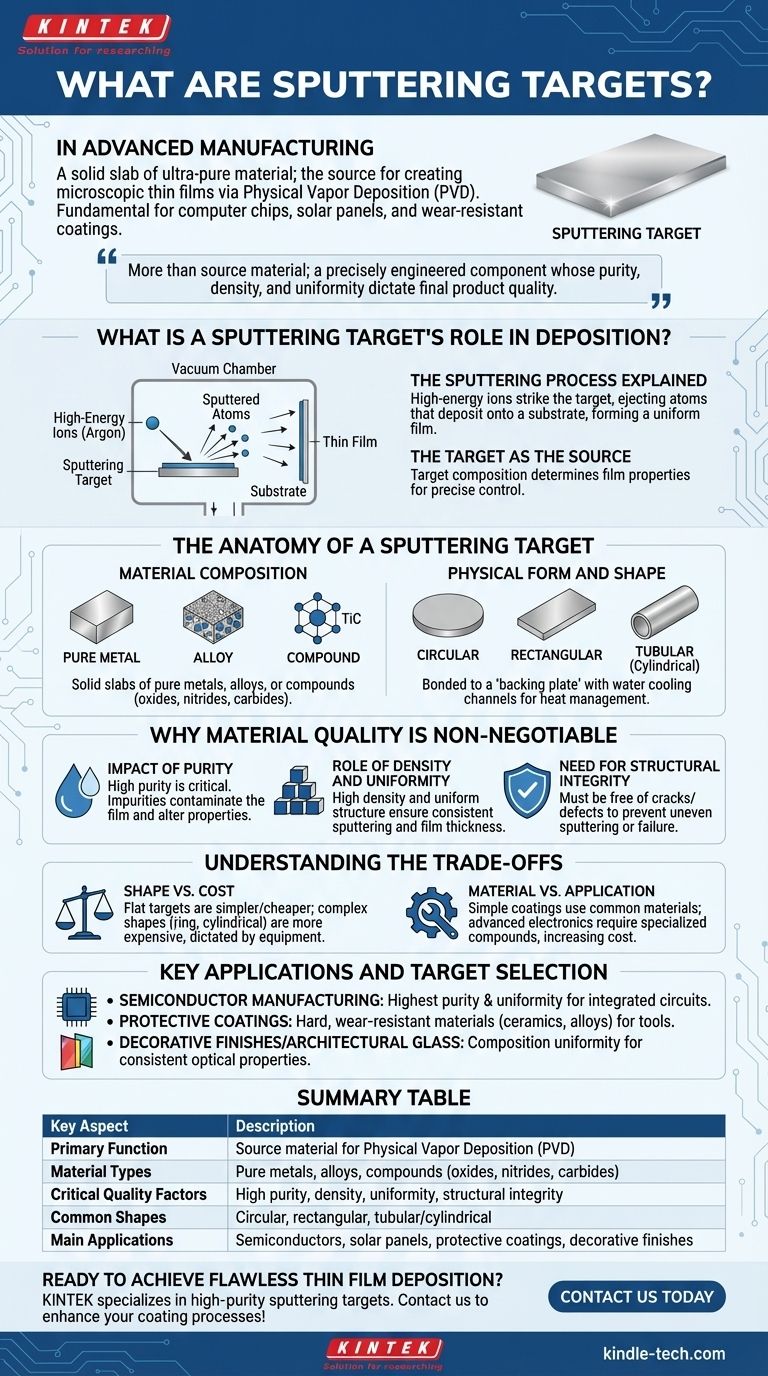

Qual è il ruolo di un target di sputtering nella deposizione?

Il processo di sputtering spiegato

Pensate al processo di sputtering come a una sabbiatura a livello atomico. In una camera a vuoto, ioni ad alta energia (tipicamente da un gas inerte come l'Argon) vengono accelerati e diretti verso il target di sputtering.

Quando questi ioni colpiscono il target, staccano fisicamente, o "sputterano", singoli atomi o molecole dalla superficie del target. Queste particelle espulse viaggiano quindi attraverso il vuoto e si depositano su un substrato (l'oggetto da rivestire), formando un film sottile e altamente uniforme.

Il target come sorgente

Il target di sputtering è la fonte di questi atomi. La composizione del materiale del target determina la composizione esatta del film che viene creato sul substrato. Ciò consente un controllo preciso sulle proprietà del rivestimento finale.

L'anatomia di un target di sputtering

Composizione del materiale: i blocchi costitutivi

I target di sputtering sono fabbricati da una vasta gamma di materiali, a seconda delle proprietà desiderate del film sottile.

Sono tipicamente lastre solide fatte di metalli puri, leghe o composti come ossidi, nitruri o carburi (ad esempio, Carburo di Titanio - TiC).

Forma fisica e sagoma

La forma fisica di un target è progettata per adattarsi a specifiche apparecchiature di sputtering. Le configurazioni comuni includono forme circolari, rettangolari e tubolari (cilindriche).

I target sono tipicamente legati a un supporto metallico, spesso chiamato "piastra di supporto", che include canali per il raffreddamento ad acqua per gestire l'intenso calore generato durante il processo di sputtering.

Perché la qualità del materiale è irrinunciabile

I target di sputtering sono soggetti a standard molto più elevati rispetto ai materiali industriali tradizionali. Questo perché anche imperfezioni minuscole nel target verranno trasferite al film sottile, compromettendo le prestazioni del prodotto finale.

L'impatto della purezza

L'alta purezza è il requisito più critico. Qualsiasi atomo di impurità all'interno del target può essere sputato insieme al materiale primario, contaminando il film sottile e alterandone le proprietà elettriche, ottiche o meccaniche.

Il ruolo della densità e dell'uniformità

Un target deve avere un'alta densità e una struttura granulare uniforme. Ciò garantisce un tasso di sputtering costante e prevedibile su tutta la superficie, portando a un film con spessore e composizione uniformi.

La necessità di integrità strutturale

Il materiale deve essere completamente privo di crepe e difetti. Tali difetti possono causare uno sputtering irregolare, introdurre contaminanti nella camera a vuoto o persino portare al cedimento del target sotto lo stress del processo.

Comprendere i compromessi

Forma vs. Costo

La complessità della forma di un target influenza direttamente il suo costo. I target piatti sono generalmente più semplici e meno costosi da fabbricare e sostituire.

Tuttavia, alcuni progetti di apparecchiature richiedono forme più complesse come target ad anello o cilindrici, che sono più costosi da produrre. La scelta è dettata dal sistema di sputtering, non dalle preferenze dell'utente.

Materiale vs. Applicazione

L'applicazione prevista determina il materiale necessario. Rivestimenti protettivi o decorativi semplici possono utilizzare metalli o leghe comuni.

Al contrario, le applicazioni avanzate nell'industria elettronica o dell'informazione richiedono materiali compositi altamente specializzati con proprietà specifiche, il che aumenta la complessità e il costo di produzione.

Applicazioni chiave e selezione del target

- Se il vostro obiettivo primario è la produzione di semiconduttori: Richiedete target con la massima purezza e uniformità assoluta per creare circuiti integrati e componenti elettronici affidabili.

- Se il vostro obiettivo primario è la creazione di rivestimenti protettivi: Selezionerete target realizzati con materiali duri e resistenti all'usura come ceramiche (TiC, BN) o leghe specifiche resistenti alla corrosione per utensili e attrezzature.

- Se il vostro obiettivo primario sono finiture decorative o vetri architettonici: L'uniformità della composizione è fondamentale per garantire colore, riflettività e proprietà ottiche costanti su tutta la superficie rivestita.

In definitiva, la selezione del target di sputtering giusto è una decisione ingegneristica critica che definisce le prestazioni e la qualità del prodotto rivestito finale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Materiale sorgente per la Deposizione Fisica da Vapore (PVD) |

| Tipi di materiale | Metalli puri, leghe, composti (ossidi, nitruri, carburi) |

| Fattori critici di qualità | Alta purezza, densità, uniformità, integrità strutturale |

| Forme comuni | Circolare, rettangolare, tubolare/cilindrica |

| Applicazioni principali | Semiconduttori, pannelli solari, rivestimenti protettivi, finiture decorative |

Pronti a ottenere una deposizione di film sottili impeccabile? KINTEK è specializzata in target di sputtering ad alta purezza su misura per le esigenze specifiche del vostro laboratorio. Che siate nella produzione di semiconduttori, nell'energia solare o nella ricerca di materiali avanzati, i nostri target offrono l'eccezionale purezza e uniformità richieste per risultati affidabili. Contattateci oggi per discutere come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono migliorare i vostri processi di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Soluzioni versatili in PTFE per la lavorazione di wafer nei settori dei semiconduttori e medicale

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura