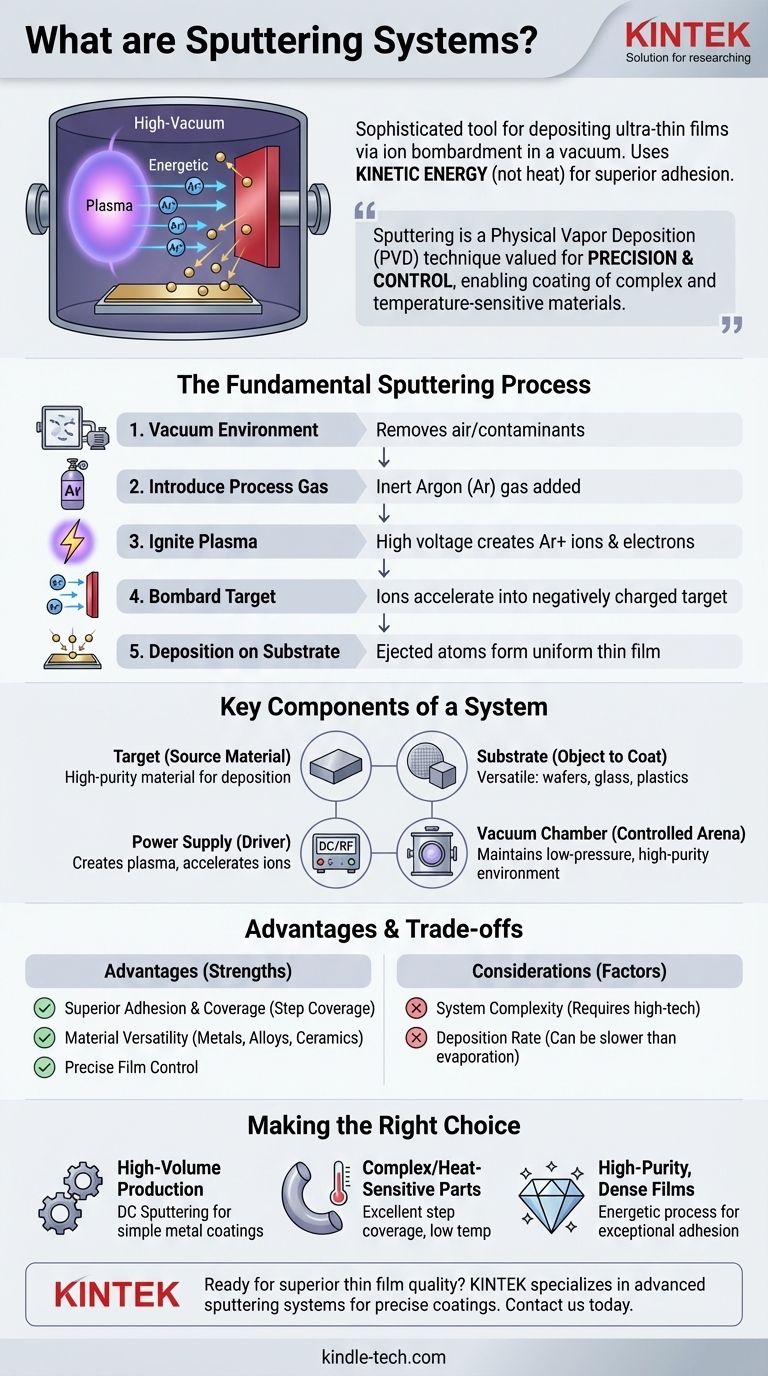

Nella sua essenza, un sistema di sputtering è uno strumento sofisticato per depositare film ultra-sottili di materiale su una superficie. Funziona all'interno di una camera ad alto vuoto utilizzando un plasma per generare ioni energetici. Questi ioni vengono accelerati verso un materiale sorgente, noto come "target", bombardandolo con una forza sufficiente a espellere, o "sputterare", singoli atomi. Questi atomi liberati viaggiano e si depositano su un componente, il "substrato", formando un film sottile altamente uniforme e aderente.

Lo sputtering è una tecnica di deposizione fisica da vapore (PVD) apprezzata per la sua precisione e controllo. A differenza dei metodi che fondono il materiale, lo sputtering utilizza l'energia cinetica, non il calore, per trasferire atomi da una sorgente solida. Questa differenza fondamentale si traduce in una migliore adesione del film e nella capacità di rivestire materiali complessi, comprese le plastiche sensibili alla temperatura.

Il processo fondamentale di sputtering: dal plasma al film

Per comprendere un sistema di sputtering, è necessario prima capire il suo processo centrale. Si tratta di una sequenza di eventi fisici precisi che si verificano in un ambiente altamente controllato.

Creazione dell'ambiente a vuoto

L'intero processo deve avvenire in una camera a vuoto. Ciò è fondamentale per rimuovere l'aria e altre molecole di gas indesiderate che potrebbero reagire o contaminare il film che si sta creando.

Introduzione del gas di processo

Una volta raggiunto il vuoto, una piccola quantità controllata di un gas di processo inerte, più comunemente argon (Ar), viene introdotta nella camera. Questo gas non reagisce chimicamente con il materiale target; il suo scopo è puramente fisico.

Accensione del plasma

Viene applicata un'alta tensione all'interno della camera, creando tipicamente una forte carica negativa sul materiale target. Questo potenziale elettrico energizza la camera, strappando elettroni dagli atomi di argon e creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni argon caricati positivamente (Ar+) ed elettroni liberi.

Bombardamento del target

Gli ioni argon caricati positivamente vengono accelerati con forza verso il target caricato negativamente. Essi collidono con la superficie del target con una significativa energia cinetica.

Deposizione sul substrato

Questo impatto ad alta energia sbatte fisicamente gli atomi dal materiale target. Questi atomi "sputtered" viaggiano attraverso il vuoto e atterrano sul substrato, che è posizionato strategicamente per intercettarli. Atomo per atomo, un film sottile si accumula sulla superficie del substrato.

Componenti chiave di un sistema di sputtering

Ogni sistema di sputtering, indipendentemente dal suo tipo specifico, si basa su alcuni componenti critici per funzionare.

Il Target: il materiale sorgente

Il target è un blocco o una piastra solida del materiale che si desidera depositare. È fissato a un supporto, che spesso include canali di raffreddamento ad acqua per gestire il calore generato dal bombardamento ionico. La qualità di questo materiale è fondamentale, poiché eventuali impurità o crepe possono portare a un film contaminato o difettoso.

Il Substrato: l'oggetto da rivestire

Questo è il componente che riceve il film sottile. Un vantaggio chiave dello sputtering è la sua versatilità; i substrati possono variare dai wafer di silicio e pannelli di vetro alle plastiche sensibili al calore e parti 3D complesse.

L'alimentatore: che guida il processo

L'alimentatore è ciò che crea il plasma e accelera gli ioni. Il tipo più semplice è un alimentatore a corrente continua (DC). Lo sputtering DC è altamente efficace ed economico per depositare materiali elettricamente conduttivi come i metalli puri.

La camera a vuoto: un'arena controllata

La camera e le pompe associate forniscono l'ambiente a vuoto essenziale. La capacità di mantenere una pressione molto bassa (ad esempio, da 1 a 100 mTorr) è ciò che consente il processo di deposizione ad alta purezza.

Comprendere i vantaggi e i compromessi chiave

Lo sputtering viene scelto per motivi specifici. Comprendere i suoi punti di forza e le considerazioni intrinseche è fondamentale per decidere se è il processo giusto per una data applicazione.

Vantaggio: adesione e copertura superiori

Gli atomi "sputtered" arrivano al substrato con elevata energia cinetica. Questa energia li aiuta a formare un film più denso e più fortemente legato di quanto sia possibile con processi a energia inferiore. Consente inoltre agli atomi di rivestire superfici complesse e non piatte con eccellente uniformità, una caratteristica nota come copertura dei gradini (step coverage).

Vantaggio: versatilità e controllo del materiale

Lo sputtering può depositare metalli puri, leghe e, con alimentatori più avanzati come la radiofrequenza (RF), materiali ceramici isolanti elettrici. Lo spessore del film è controllato con precisione gestendo il tempo di deposizione e la potenza, garantendo un'elevata riproducibilità da una corsa all'altra.

Considerazione: complessità del sistema

I sistemi di sputtering sono apparecchiature sofisticate. Richiedono tecnologia ad alto vuoto, alimentatori ad alta tensione e un controllo di processo attento, rendendoli più complessi dei semplici metodi di rivestimento chimico o termico.

Considerazione: velocità di deposizione

Sebbene lo sputtering DC possa raggiungere elevate velocità di deposizione per alcuni metalli puri, il processo può essere più lento dell'evaporazione termica per altri materiali. Il valore principale dello sputtering risiede spesso nella qualità del film piuttosto che nella velocità pura.

Fare la scelta giusta per la vostra applicazione

La scelta di una tecnologia di deposizione dipende interamente dal vostro obiettivo finale. Lo sputtering eccelle nelle applicazioni in cui la qualità del film, l'adesione e la precisione sono i requisiti dominanti.

- Se la vostra attenzione principale è la produzione ad alto volume di rivestimenti metallici semplici: lo sputtering DC è una soluzione comprovata, economica e ad alto rendimento.

- Se la vostra attenzione principale è il rivestimento di parti 3D complesse o materiali sensibili al calore: l'eccellente copertura dei gradini e la bassa temperatura del substrato dello sputtering lo rendono una scelta superiore.

- Se la vostra attenzione principale è la creazione di film ad alta purezza e densi con adesione eccezionale: la natura energetica del processo di sputtering fornisce qualità del film difficili da ottenere con altri metodi.

In definitiva, la comprensione dei principi dello sputtering vi consente di selezionare una tecnologia di deposizione che soddisfi le esigenze precise del vostro materiale e dei vostri obiettivi di prestazione.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Target | Materiale sorgente per la deposizione | Blocco o piastra solida di alta purezza |

| Substrato | Oggetto che riceve il rivestimento | Versatile (wafer, vetro, plastica, parti 3D) |

| Camera a vuoto | Fornisce un ambiente controllato | Consente una deposizione priva di contaminazioni e ad alta purezza |

| Alimentatore | Crea il plasma e accelera gli ioni | DC per metalli, RF per materiali isolanti |

Pronti per ottenere una qualità superiore dei film sottili per il vostro laboratorio? KINTEK è specializzata in sistemi di sputtering avanzati e apparecchiature da laboratorio, fornendo rivestimenti precisi e uniformi per applicazioni che vanno dalla produzione di semiconduttori ai dispositivi medici. Le nostre soluzioni garantiscono un'eccellente adesione del film, versatilità dei materiali e controllo del processo. Contattateci oggi per discutere come la nostra esperienza può migliorare il vostro processo di deposizione e soddisfare le esigenze specifiche del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura