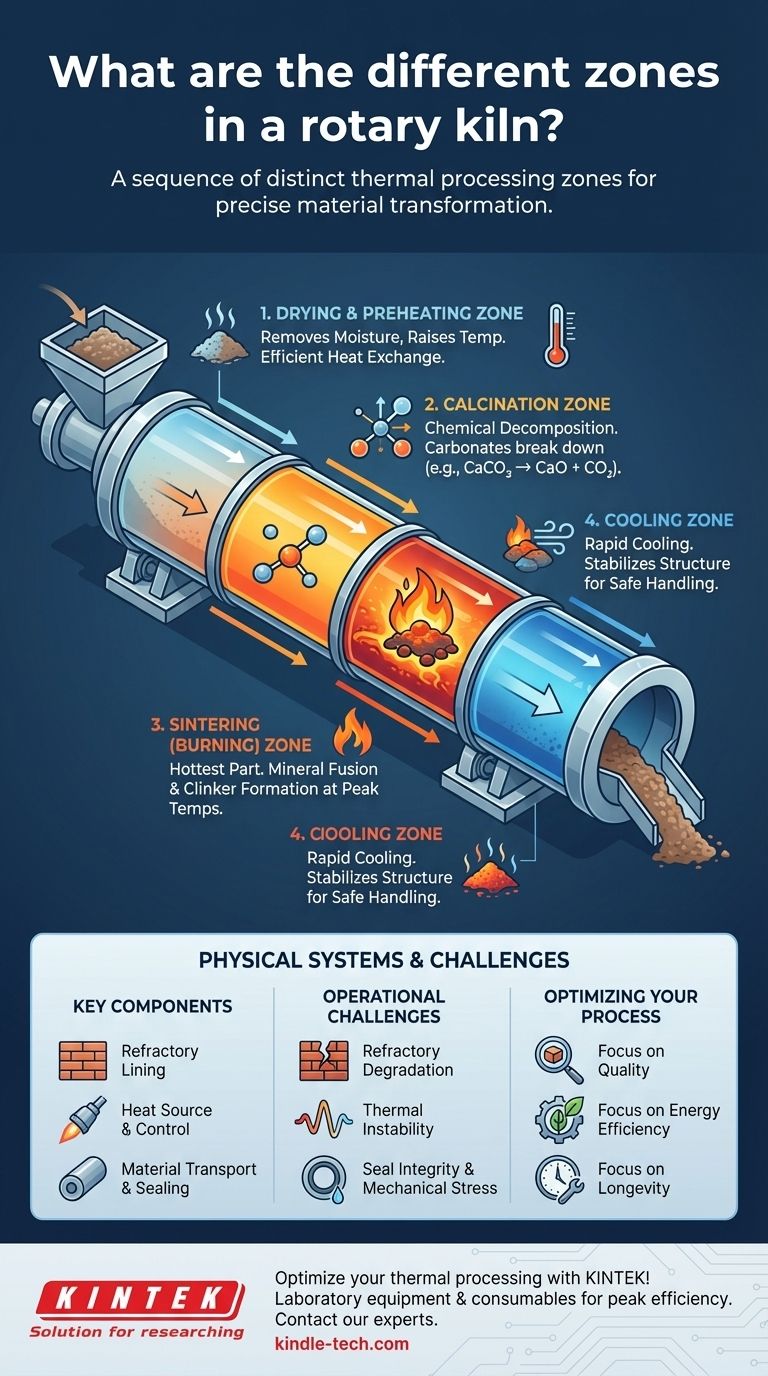

In sostanza, un forno rotativo non è un singolo forno, ma una sequenza di zone di lavorazione termica distinte. Ogni zona svolge una funzione specifica, con il materiale che viene trasformato fisicamente e chimicamente mentre viaggia dall'estremità di alimentazione all'estremità di scarico. Le zone principali sono tipicamente per l'essiccazione e il preriscaldamento, la calcinazione, la sinterizzazione o la combustione, e infine il raffreddamento.

Lo scopo fondamentale di dividere un forno rotativo in zone è creare un profilo termico preciso e ripetibile. Questo percorso controllato attraverso diverse temperature e atmosfere è ciò che consente al forno di trasformare la carica grezza in un prodotto con proprietà specifiche e desiderate.

Lo Scopo della Divisione in Zone

Un forno rotativo lavora il materiale in modo continuo. Dividere la sua lunghezza in zone consente agli operatori di applicare la giusta quantità di calore al momento giusto.

Questo trattamento sequenziale è molto più efficiente e controllabile rispetto alla lavorazione a lotti. Assicura che ogni particella di materiale subisca la stessa storia termica, portando a un prodotto finale altamente coerente.

Un Viaggio Attraverso il Forno: Le Zone Chiave

Mentre il materiale si muove lungo il forno rotante inclinato, passa attraverso diversi ambienti distinti. Sebbene il numero esatto e i nomi delle zone possano variare a seconda del settore (ad esempio, cemento rispetto alla calce), le fasi funzionali sono universali.

La Zona di Essiccazione e Preriscaldamento

Questa è la prima sezione in cui entra la materia prima. Il suo scopo principale è eliminare l'umidità libera e iniziare ad aumentare la temperatura del materiale verso il punto di reazione chimica. Lo scambio termico efficiente è fondamentale qui per conservare l'energia.

La Zona di Calcinazione

In questa zona a temperatura medio-alta avvengono le prime reazioni chimiche importanti. Per processi come la produzione di cemento e calce, è qui che i carbonati (come il carbonato di calcio, CaCO₃) si decompongono, rilasciando anidride carbonica (CO₂) e lasciando ossidi (come l'ossido di calcio, CaO).

La Zona di Sinterizzazione (o Combustione)

Questa è la parte più calda del forno, dove vengono forgiate le proprietà finali del materiale. Nella produzione di cemento, è qui che si formano i noduli di clinker attraverso la fusione dei minerali a temperature di picco. La temperatura in questa zona deve essere controllata con estrema precisione.

La Zona di Raffreddamento

Sebbene a volte sia un'attrezzatura separata, la fase di raffreddamento è parte integrante del processo. Man mano che il materiale caldo esce dalla zona di sinterizzazione, deve essere raffreddato rapidamente. Questo blocca la struttura minerale desiderata e rende il materiale sicuro da maneggiare.

I Sistemi Fisici che Creano le Zone

Queste zone termiche astratte sono create e mantenute dai componenti fisici del forno che lavorano in concerto.

Il Ruolo del Rivestimento Refrattario

Il guscio d'acciaio del forno è protetto da un rivestimento di mattoni refrattari. Questo rivestimento non è uniforme; diversi tipi di mattoni vengono utilizzati in zone diverse per resistere agli stress termici e chimici specifici di quella sezione. Mattoni ad alto tenore di allumina o di magnesia possono essere utilizzati nella zona di combustione calda, mentre mattoni più densi e più resistenti all'abrasione sono utilizzati all'estremità di alimentazione.

Sorgente di Calore e Controllo

Un potente bruciatore, tipicamente situato all'estremità di scarico, fornisce la fonte di calore primaria. Il sistema di controllo, utilizzando strumenti e attuatori a tiristori, modula con precisione il combustibile e il flusso d'aria. Questo crea il gradiente di temperatura lungo la lunghezza del forno che definisce le zone.

Trasporto e Sigillatura del Materiale

La leggera inclinazione e la lenta rotazione del forno sono ciò che sposta il materiale attraverso ogni zona a una velocità controllata, nota come tempo di permanenza. Sigilli efficaci sia all'estremità di alimentazione che a quella di scarico sono fondamentali per impedire all'aria fredda di entrare e al gas caldo di fuoriuscire, il che è essenziale per mantenere l'efficienza termica e il controllo dell'atmosfera.

Comprendere le Sfide Operative

Mantenere zone distinte e stabili è la principale sfida operativa di un forno rotativo. La mancata osservanza influisce direttamente sulla qualità del prodotto e sui costi operativi.

Degrado dei Refrattari

La combinazione di calore estremo, attacco chimico da parte del prodotto e abrasione fisica consuma costantemente il rivestimento refrattario. Un guasto in una zona può forzare un arresto completo per costose riparazioni.

Mantenimento della Stabilità Termica

Le fluttuazioni nella qualità del combustibile, nel tasso di alimentazione o nel flusso d'aria possono interrompere il profilo di temperatura. Ciò può portare a una reazione incompleta in una zona, influenzando tutte le fasi successive e provocando un prodotto fuori specifica.

Integrità delle Guarnizioni

Le guarnizioni sono componenti soggetti a forte usura. Man mano che si degradano, consentono all'aria falsa di fuoriuscire nel forno, il che può aumentare drasticamente il consumo di carburante e rendere difficile il mantenimento della temperatura target nella zona di combustione.

Stress Meccanico e Allineamento

L'enorme peso del forno, combinato con l'espansione termica e la rotazione, esercita uno stress enorme sul guscio, sui rulli di supporto e sull'ingranaggio di trasmissione. Anche un leggero disallineamento può interrompere il flusso del materiale e causare usura catastrofica sui sistemi di supporto.

Ottimizzare il Vostro Forno per il Vostro Processo

Comprendere la funzione e l'interazione di queste zone è la chiave per padroneggiare il vostro processo specifico.

- Se la vostra attenzione principale è la qualità del prodotto: Concentratevi sulla precisione del sistema di controllo e sulla consistenza della carica grezza per garantire un profilo di temperatura e un tempo di permanenza stabili in ogni zona.

- Se la vostra attenzione principale è l'efficienza energetica: La vostra priorità dovrebbe essere l'integrità delle guarnizioni, la qualità isolante del refrattario e la massimizzazione del recupero di calore nelle zone di preriscaldamento e raffreddamento.

- Se la vostra attenzione principale è la longevità operativa: Implementate un rigoroso programma di ispezione per i punti di usura chiave, in particolare il rivestimento refrattario, le guarnizioni e l'allineamento meccanico del sistema di supporto.

Padroneggiare il forno rotativo inizia con il vederlo non come un singolo forno, ma come un processo dinamico e sequenziale definito da queste zone critiche.

Tabella Riassuntiva:

| Zona | Funzione Principale | Processo Chiave |

|---|---|---|

| Essiccazione e Preriscaldamento | Rimuove l'umidità, preriscalda il materiale | Scambio di calore, conservazione dell'energia |

| Calcinazione | Scompone i carbonati (es. CaCO₃) | Decomposizione chimica, rilascio di CO₂ |

| Sinterizzazione/Combustione | Fonde i minerali a temperature di picco | Formazione del clinker, finalizzazione delle proprietà |

| Raffreddamento | Raffredda rapidamente il materiale per la manipolazione | Stabilizza la struttura, assicura la sicurezza |

Ottimizza la tua lavorazione termica con KINTEK! Che tu sia nel settore del cemento, della calce o della lavorazione dei minerali, le nostre attrezzature di laboratorio e i materiali di consumo ti aiutano ad analizzare e perfezionare ogni zona del forno per la massima efficienza e consistenza del prodotto. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto