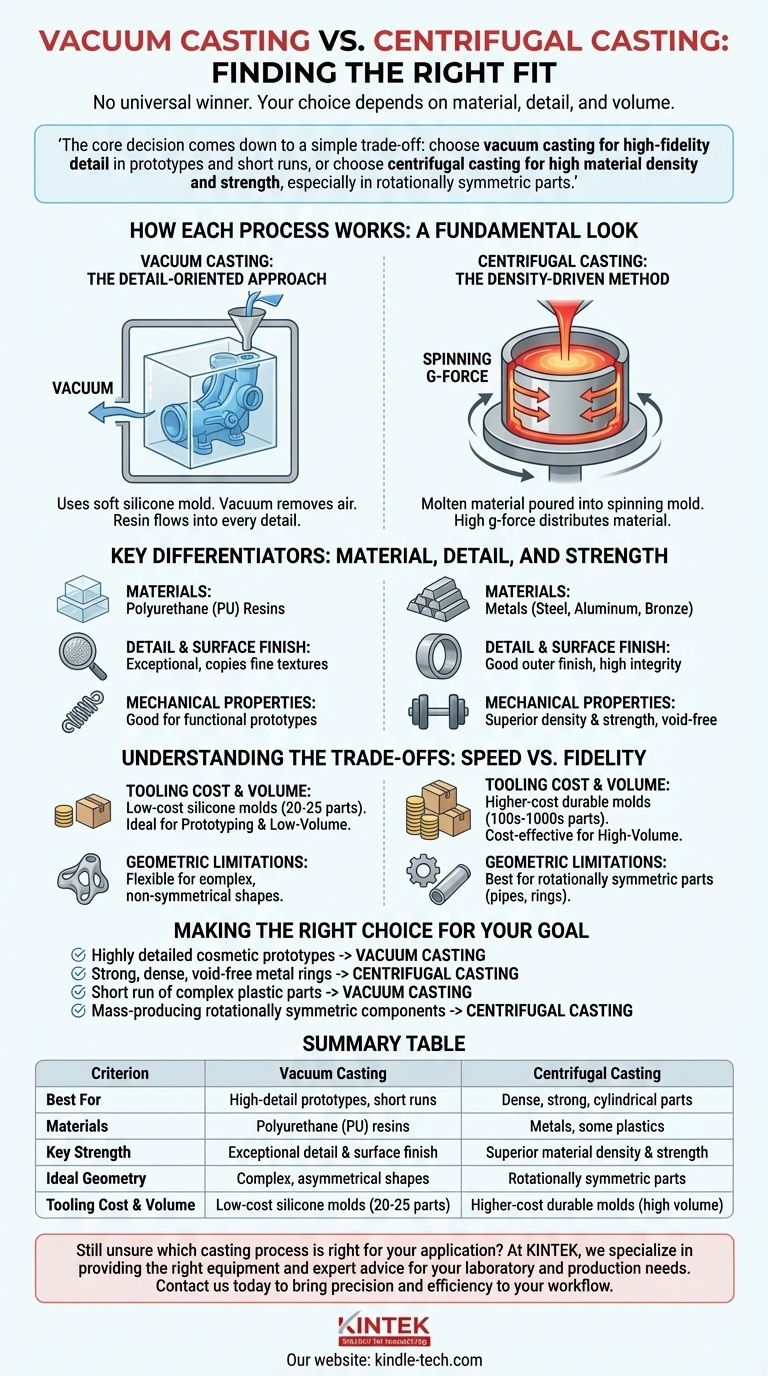

Per essere chiari, nessuno dei due processi è universalmente migliore. La superiorità della colata sottovuoto rispetto alla colata centrifuga, o viceversa, dipende interamente dai requisiti specifici del tuo progetto, inclusi il materiale che stai utilizzando, la geometria della parte, il livello di dettaglio necessario e il volume di produzione. La colata sottovuoto eccelle nella creazione di prototipi altamente dettagliati da resine poliuretaniche, mentre la colata centrifuga è ideale per produrre parti dense, durevoli e spesso cilindriche da metalli o plastiche.

La decisione fondamentale si riduce a un semplice compromesso: scegli la colata sottovuoto per dettagli ad alta fedeltà nei prototipi e nelle piccole serie, oppure scegli la colata centrifuga per un'elevata densità e resistenza del materiale, specialmente in parti a simmetria rotazionale.

Come funziona ogni processo: uno sguardo fondamentale

Per capire quale metodo si adatta alle tue esigenze, è essenziale comprendere come funziona ciascuno. Utilizzano forze fondamentalmente diverse per ottenere i loro risultati.

Colata sottovuoto: l'approccio orientato al dettaglio

La colata sottovuoto utilizza uno stampo in silicone morbido, che a sua volta viene creato da un modello master di alta qualità (spesso stampato in 3D).

Questo stampo in silicone viene posizionato in una camera e viene creato il vuoto. Questo rimuove tutta l'aria dallo stampo.

La resina da colata viene quindi versata nello stampo. L'assenza di aria assicura che il materiale liquido fluisca in ogni piccola fessura e caratteristica senza intrappolare bolle d'aria, risultando in una replica perfetta del modello master.

Colata centrifuga: il metodo basato sulla densità

La colata centrifuga prevede il versamento di un materiale fuso, tipicamente metallo o una plastica robusta, in uno stampo che ruota rapidamente.

L'intensa forza rotazionale (forza g) distribuisce il materiale alle pareti esterne della cavità dello stampo con immensa pressione.

Questa pressione espelle le impurità più leggere e i gas intrappolati verso il centro, risultando in una parte finale eccezionalmente densa, resistente e priva di vuoti o porosità.

Fattori chiave di differenziazione: materiale, dettaglio e resistenza

La scelta giusta diventa più chiara quando si confrontano i processi in base a criteri di produzione critici.

Compatibilità dei materiali: resine vs. metalli

La colata sottovuoto è utilizzata quasi esclusivamente con resine poliuretaniche (PU). Queste resine possono essere formulate per imitare le proprietà di plastiche di produzione come ABS, nylon o gomma.

La colata centrifuga è altamente versatile, comunemente usata per metalli (come acciaio, alluminio e bronzo) così come alcune plastiche termoindurenti e cere, in particolare nella creazione di gioielli.

Livello di dettaglio e finitura superficiale

La colata sottovuoto è il vincitore indiscusso per il dettaglio. La combinazione di un modello master ad alta risoluzione e la colata assistita dal vuoto le consente di replicare texture estremamente fini e geometrie complesse con finiture superficiali impeccabili.

La colata centrifuga produce una buona finitura superficiale sul diametro esterno, ma la sua forza principale è l'integrità del materiale, non la riproduzione superficiale intricata.

Proprietà meccaniche e densità della parte

La colata centrifuga produce parti con proprietà meccaniche superiori. L'alta pressione elimina i vuoti e crea una struttura granulare densa e uniforme, aumentando significativamente la resistenza e la durabilità della parte.

Le parti realizzate tramite colata sottovuoto hanno proprietà definite dalla resina scelta, che sono eccellenti per prototipi funzionali ma generalmente non eguagliano la resistenza delle parti dense ottenute dalla colata centrifuga.

Comprendere i compromessi: velocità vs. fedeltà

Ogni processo di produzione comporta compromessi. Comprendere questi eviterà errori costosi.

Costi di attrezzatura e volume di produzione

La colata sottovuoto utilizza stampi in silicone a basso costo. Questi stampi sono rapidi da realizzare ma hanno una breve durata, tipicamente per soli 20-25 pezzi. Questo rende il processo ideale per la prototipazione e la produzione a basso volume.

La colata centrifuga richiede uno stampo più robusto e durevole, che è più costoso e richiede più tempo per essere creato. Tuttavia, questo stampo può essere utilizzato per centinaia o migliaia di cicli, rendendolo più conveniente per volumi di produzione più elevati.

Limitazioni geometriche

La limitazione principale della colata centrifuga è la geometria. È più adatta per parti a simmetria rotazionale, come tubi, anelli e ruote.

La colata sottovuoto è molto più flessibile e può produrre forme altamente complesse e non simmetriche con sottosquadri e intricate caratteristiche interne, limitata solo dalla capacità di creare un modello master e uno stampo in silicone a due parti.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo processo basandoti su una chiara comprensione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è creare prototipi cosmetici altamente dettagliati: La colata sottovuoto è la scelta ideale per la sua superba riproduzione superficiale e il basso costo iniziale dell'attrezzatura.

- Se il tuo obiettivo principale è produrre anelli o tubi metallici resistenti, densi e privi di vuoti: La colata centrifuga è l'unica opzione praticabile e garantirà un'integrità del materiale superiore.

- Se il tuo obiettivo principale è una piccola serie di parti in plastica complesse per test di adattamento e funzionalità: La colata sottovuoto offre un modo rapido ed economico per ottenere parti di alta qualità.

- Se il tuo obiettivo principale è la produzione in serie di componenti durevoli e a simmetria rotazionale: Il costo iniziale più elevato dell'attrezzatura per la colata centrifuga è giustificato dalla sua velocità e dal costo per unità inferiore su larga scala.

In definitiva, la tua scelta non è dettata da quale processo sia "migliore", ma da quale processo sia precisamente allineato con il risultato desiderato.

Tabella riassuntiva:

| Criterio | Colata sottovuoto | Colata centrifuga |

|---|---|---|

| Ideale per | Prototipi ad alto dettaglio, piccole serie | Parti dense, resistenti, cilindriche |

| Materiali | Resine poliuretaniche (PU) | Metalli (acciaio, alluminio), alcune plastiche |

| Punto di forza | Dettaglio e finitura superficiale eccezionali | Densità e resistenza del materiale superiori |

| Geometria ideale | Forme complesse, asimmetriche | Parti a simmetria rotazionale (tubi, anelli) |

| Costo attrezzatura e volume | Stampi in silicone a basso costo (20-25 pezzi) | Stampi durevoli a costo più elevato (alto volume) |

Ancora incerto su quale processo di colata sia giusto per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura delle attrezzature giuste e di consigli esperti per le tue esigenze di laboratorio e produzione. Che tu stia creando prototipi dettagliati o producendo componenti ad alta resistenza, il nostro team può aiutarti a selezionare la soluzione perfetta.

Contattaci oggi stesso tramite il nostro Modulo di contatto per discutere i requisiti del tuo progetto e scoprire come l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può portare precisione ed efficienza al tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Quali caratteristiche delle apparecchiature di pressatura a caldo sottovuoto vengono utilizzate dal processo di pressatura a caldo sottovuoto a doppio stadio? Ottimizzare AlMgTi

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza