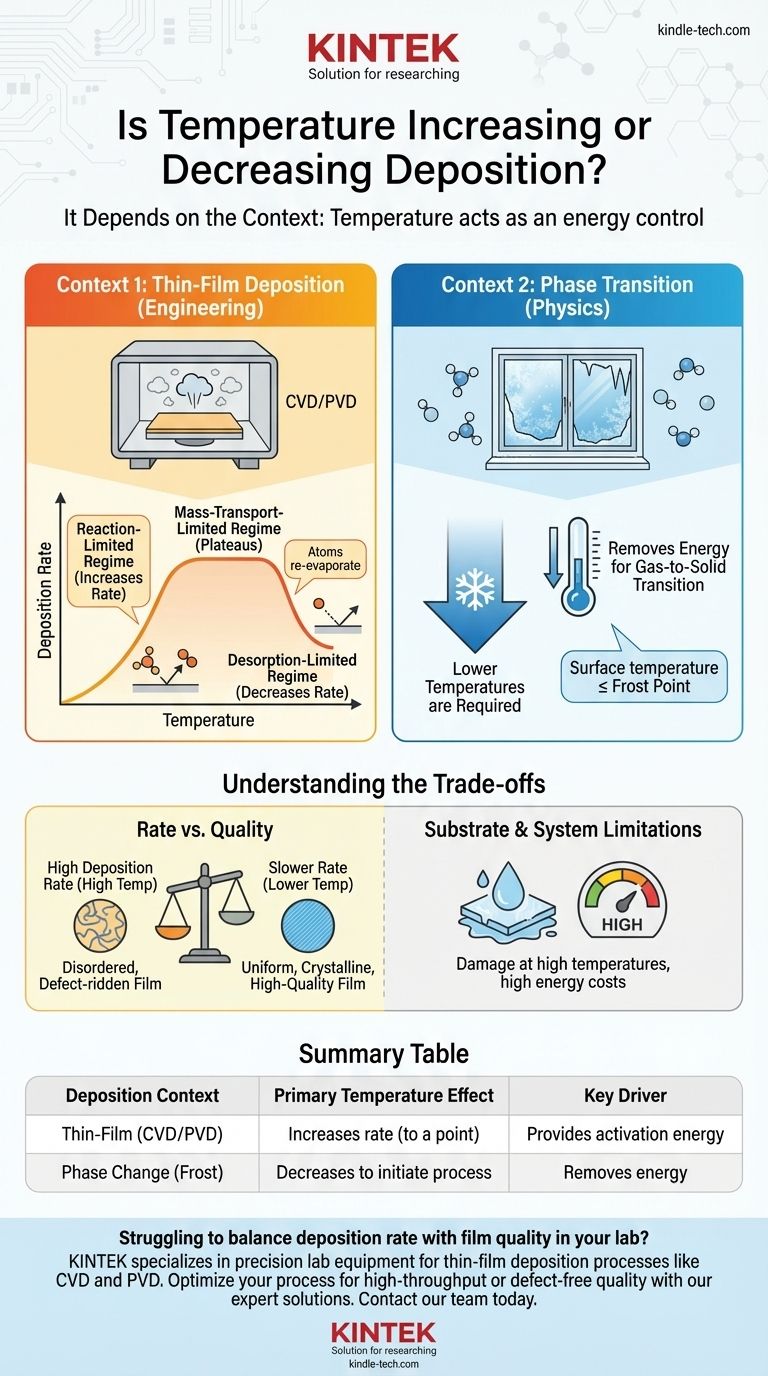

Nella maggior parte delle applicazioni tecniche, l'aumento della temperatura aumenta la velocità di deposizione, ma solo fino a un punto critico. La relazione non è lineare; per il cambiamento di fase naturale di un gas in un solido, come la formazione di brina, sono le temperature più basse a guidare il processo. Pertanto, la risposta corretta dipende interamente dal contesto fisico o chimico specifico.

Il ruolo della temperatura nella deposizione non è un semplice "aumento" o "diminuzione". Invece, la temperatura agisce come controllo energetico. Può fornire l'energia di attivazione necessaria affinché avvengano reazioni chimiche, oppure può essere l'energia che deve essere rimossa affinché un gas diventi un solido.

I due contesti della deposizione

Per comprendere l'effetto della temperatura, dobbiamo prima distinguere tra i due significati primari di "deposizione".

Contesto 1: Deposizione di film sottili (Ingegneria)

Questo processo comporta la creazione di un film solido su una superficie (un substrato) da un vapore. È un pilastro della produzione in settori come i semiconduttori, l'ottica e i pannelli solari. I due tipi principali sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

Contesto 2: Transizione di fase (Fisica)

Questo è il processo termodinamico fondamentale in cui una sostanza allo stato gassoso si trasforma direttamente in un solido, bypassando la fase liquida. La formazione di brina su una finestra fredda è l'esempio classico.

Come la temperatura guida la deposizione di film sottili

Nella produzione e nella ricerca, l'obiettivo è spesso controllare la velocità e la qualità della crescita del film. La temperatura è la leva più critica in questo processo, che tipicamente si verifica in tre regimi distinti.

Il regime limitato dalla reazione

A temperature più basse, la velocità di deposizione è limitata dalla velocità delle reazioni chimiche sulla superficie del substrato. L'aumento della temperatura fornisce più energia termica, che agisce come energia di attivazione. Questo fa sì che le reazioni superficiali avvengano molto più velocemente, portando a un netto aumento della velocità di deposizione.

Il regime limitato dal trasporto di massa

Una volta che la temperatura è sufficientemente alta da rendere le reazioni superficiali quasi istantanee, il collo di bottiglia si sposta. Il processo è ora limitato dalla velocità con cui le molecole di gas reagenti possono viaggiare verso la superficie del substrato. In questo regime, la velocità di deposizione si stabilizza. Ulteriori aumenti di temperatura hanno scarso o nessun effetto sulla velocità.

Il regime limitato dal desorbimento

Se la temperatura diventa eccessivamente alta, gli atomi o le molecole che atterrano sulla superficie hanno troppa energia per aderire. Iniziano a rievaporare, o desorbire, tornando nella fase gassosa. In questo scenario, un ulteriore aumento della temperatura causerà una diminuzione significativa della velocità di deposizione netta.

Come la temperatura governa la deposizione per cambiamento di fase

Per il cambiamento di fase naturale da gas a solido, la fisica è diversa. Qui, non stiamo cercando di alimentare una reazione chimica, ma piuttosto di forzare un cambiamento nello stato della materia.

Rimozione di energia per formare un solido

Un gas ha un'elevata energia interna, mentre un solido ha una bassa energia interna. Affinché una molecola di gas diventi parte di una struttura solida, deve perdere energia. Ciò accade quando il gas entra in contatto con una superficie più fredda di sé, consentendo il trasferimento di energia termica lontano dalla molecola.

Il ruolo del punto di rugiada/brina

Questo tipo di deposizione si verifica solo quando la temperatura superficiale è uguale o inferiore al punto di brina del gas. Pertanto, sono necessarie temperature più basse per avviare e sostenere la deposizione di un solido da un gas.

Comprendere i compromessi

Massimizzare semplicemente la velocità di deposizione aumentando la temperatura è raramente la strategia migliore. La scelta della temperatura comporta compromessi critici che influenzano il prodotto finale.

Velocità vs. Qualità

Velocità di deposizione molto elevate, spesso raggiunte a temperature più alte, possono portare a un film più disordinato e ricco di difetti. Una deposizione più lenta e a bassa temperatura spesso produce un film più uniforme, cristallino e di qualità superiore, poiché gli atomi hanno il tempo di stabilirsi nelle loro posizioni reticolari ideali.

Limitazioni del substrato e del sistema

Molti substrati, come plastiche o dispositivi elettronici complessi, non possono sopportare alte temperature e verrebbero danneggiati o distrutti. Inoltre, il mantenimento di alte temperature è ad alta intensità energetica e aumenta i costi operativi.

Uniformità e controllo

Operare nei regimi limitati dal trasporto di massa o dal desorbimento può essere difficile da controllare. Piccole variazioni di temperatura attraverso il substrato possono portare a differenze significative nello spessore e nella qualità del film, il che è inaccettabile per applicazioni di precisione come i microchip.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di temperatura ottimale è definita dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Probabilmente opererai all'estremità superiore del regime limitato dalla reazione per massimizzare la velocità di deposizione, bilanciando attentamente la velocità con la qualità minima accettabile del film.

- Se il tuo obiettivo principale è un film di alta qualità e privo di difetti: Potresti scegliere una temperatura più bassa per rallentare la velocità di crescita, consentendo una struttura atomica più ordinata, anche a costo di tempi di elaborazione più lunghi.

- Se il tuo obiettivo principale è osservare un cambiamento di fase naturale: Devi creare condizioni in cui una superficie sia più fredda del punto di brina del vapore circostante, poiché le temperature più basse sono il motore diretto di questo processo.

In definitiva, padroneggiare la deposizione richiede di trattare la temperatura non come un semplice interruttore, ma come un preciso regolatore per bilanciare velocità, qualità ed efficienza.

Tabella riassuntiva:

| Contesto di Deposizione | Effetto Primario della Temperatura | Fattore Chiave |

|---|---|---|

| Film Sottile (CVD/PVD) | Aumenta la velocità (fino a un certo punto) | Fornisce energia di attivazione per le reazioni |

| Cambiamento di Fase (Brina) | Diminuisce per avviare il processo | Rimuove energia per la transizione gas-solido |

Hai difficoltà a bilanciare la velocità di deposizione con la qualità del film nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di precisione per processi di deposizione di film sottili come CVD e PVD. I nostri esperti possono aiutarti a selezionare il forno o il sistema di deposizione giusto per controllare con precisione la temperatura per la tua specifica applicazione, sia che tu dia priorità alla produzione ad alto rendimento o alla qualità del film senza difetti. Contatta il nostro team oggi per ottimizzare il tuo processo di deposizione e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili