Sì, per definizione, la pirolisi è un processo distruttivo. Utilizza alte temperature in un ambiente privo di ossigeno per causare la decomposizione termica dei materiali, scomponendo la materia organica complessa in molecole più semplici e piccole. Tuttavia, questa distruzione non è fine a se stessa; è un metodo di trasformazione altamente controllato. L'obiettivo non è eliminare i rifiuti, ma decostruirli in nuove risorse preziose.

Il principio fondamentale della pirolisi non è la distruzione incontrollata, ma una precisa decostruzione termica. Scompone strategicamente materiali di scarto complessi non per distruggerne il valore, ma per trasformarlo e recuperarlo sotto forma di combustibili, gas e carbonio solido utili.

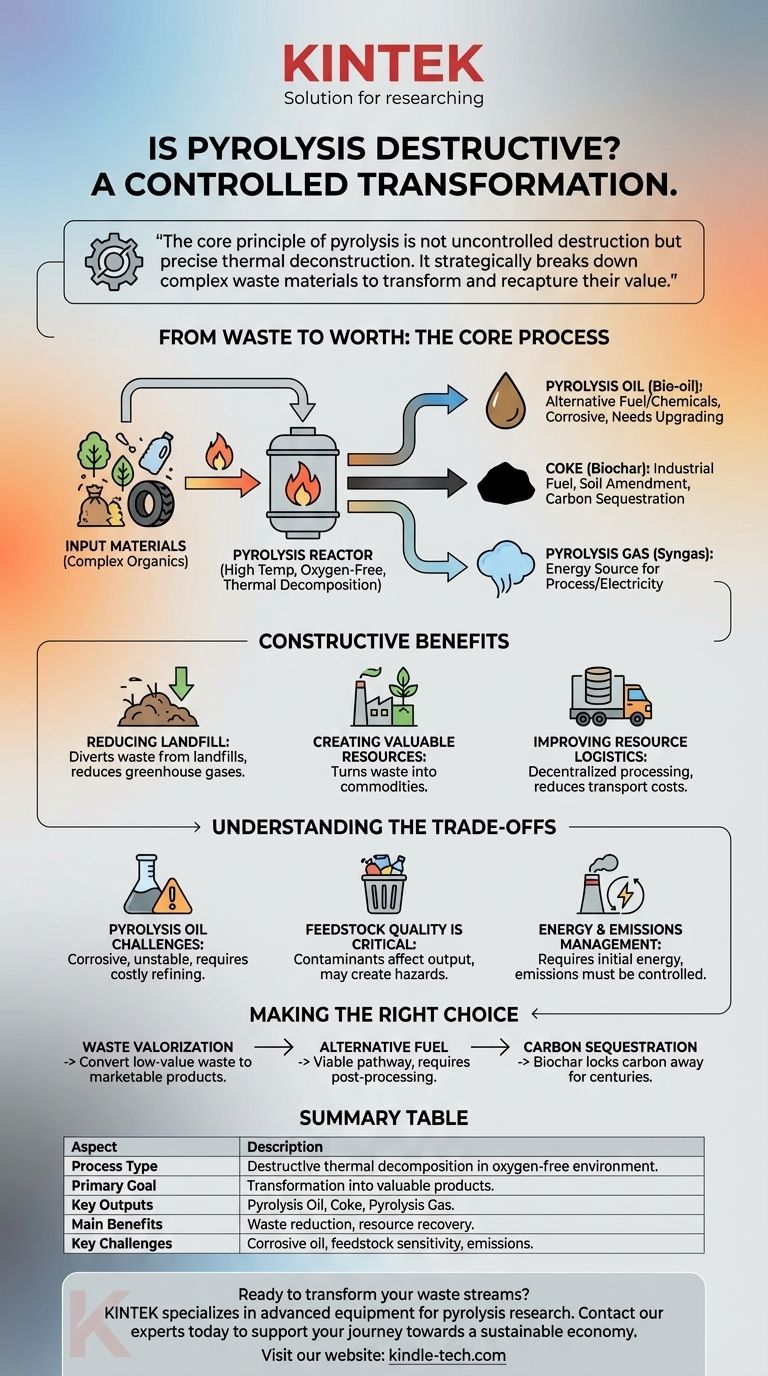

Dai Rifiuti al Valore: Il Processo Fondamentale

La pirolisi dovrebbe essere intesa come una forma di riciclo avanzato o recupero di risorse. Altera fondamentalmente la struttura chimica del materiale di alimentazione per creare prodotti con applicazioni completamente nuove, impedendo che il materiale finisca in discarica.

Cosa significa realmente "Distruzione"

Il termine "distruttivo" in questo contesto si riferisce alla decomposizione termica. A differenza della combustione (bruciatura), che richiede ossigeno e rilascia energia rapidamente sotto forma di calore e luce, la pirolisi utilizza il calore senza ossigeno. Ciò impedisce al materiale di bruciare e invece provoca la rottura dei suoi legami chimici.

L'obiettivo è la Trasformazione, non l'Eliminazione

Il processo è progettato per convertire materiali a basso valore o di scarto, come biomassa, plastiche o pneumatici usati, in un portafoglio di prodotti di valore. Questo è un risultato costruttivo nato da un metodo distruttivo.

Un Ciclo Autosufficiente

In molti sistemi di pirolisi, il processo è progettato per la massima efficienza. Il gas di pirolisi prodotto viene spesso catturato e utilizzato per generare il calore necessario a sostenere la reazione, riducendo significativamente la necessità di apporti energetici esterni.

I Benefici Costruttivi della Pirolisi

Sebbene il processo sia distruttivo per il materiale in ingresso, il suo impatto complessivo è costruttivo, affrontando significative sfide ambientali e logistiche.

Riduzione delle Discariche e dei Rifiuti

La pirolisi offre una potente alternativa alle discariche per i rifiuti organici e a base di polimeri. Consente il recupero di valore da materiali che altrimenti impiegherebbero secoli a degradarsi, rilasciando gas serra nocivi nel processo.

Creazione di Risorse Preziose

I prodotti della pirolisi non sono prodotti di scarto ma materie prime.

- Olio di Pirolisi (Bio-olio): Un liquido che può essere utilizzato come combustibile alternativo o ulteriormente raffinato in biocarburanti avanzati e prodotti chimici.

- Coke (Biochar): Un solido stabile, ricco di carbonio, che può essere utilizzato come combustibile industriale, come ammendante del suolo in agricoltura o per la produzione di carbone attivo.

- Gas di Pirolisi (Syngas): Una miscela di gas combustibili che, come notato, può alimentare l'impianto di pirolisi stesso o essere utilizzata per generare elettricità.

Miglioramento della Logistica delle Risorse

Per materiali come la biomassa, la pirolisi offre un vantaggio significativo. Può essere eseguita su scale più piccole e decentralizzate, convertendo solidi voluminosi e a bassa densità in liquidi densi di energia facilmente immagazzinabili e trasportabili. Ciò riduce drasticamente i costi di trasporto e la complessità logistica.

Comprendere i Compromessi e le Sfide

Per mantenere una visione obiettiva, è fondamentale riconoscere che il processo e i suoi prodotti non sono privi di complessità. La natura "distruttiva" del processo può creare prodotti con proprietà impegnative.

La Natura dell'Olio di Pirolisi

L'olio di pirolisi non è un sostituto diretto del petrolio greggio. Ha un alto contenuto di ossigeno, il che lo rende corrosivo, termicamente instabile e immiscibile con i combustibili fossili convenzionali. Spesso richiede un significativo miglioramento e raffinazione prima di poter essere utilizzato in motori o raffinerie standard, aggiungendo costi e complessità.

La Qualità del Materiale di Alimentazione è Critica

La qualità e la consistenza dei prodotti dipendono direttamente dal materiale in ingresso. Flussi di rifiuti contaminati o misti possono produrre oli e carboni di qualità inferiore, richiedendo una purificazione più intensiva e potenzialmente creando sottoprodotti pericolosi che devono essere gestiti.

Gestione dell'Energia e delle Emissioni

Sebbene il processo possa essere in gran parte autosufficiente, richiede un input energetico iniziale per avviarsi. Inoltre, l'intero sistema deve essere attentamente progettato per gestire le emissioni e garantire che i composti nocivi non vengano rilasciati nell'atmosfera, il che è essenziale affinché sia un netto positivo per l'ambiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Considerare la pirolisi semplicemente "distruttiva" è impreciso. È uno strumento ingegneristico sofisticato per la trasformazione chimica.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti: La pirolisi è una tecnologia estremamente efficace per convertire flussi di rifiuti organici e plastici a basso valore in prodotti commercializzabili di maggior valore.

- Se il tuo obiettivo principale è la produzione di combustibili alternativi: È una strada percorribile, ma devi tenere conto della necessaria post-elaborazione e miglioramento richiesti per trasformare l'olio grezzo di pirolisi in un combustibile stabile e utilizzabile.

- Se il tuo obiettivo principale è il sequestro del carbonio: Il biochar solido (coke) prodotto dalla biomassa è una forma altamente stabile di carbonio che può bloccare il carbonio per secoli se utilizzato come ammendante del suolo.

In definitiva, la pirolisi ridefinisce la distruzione come un primo passo preciso e prezioso verso la creazione di un'economia più circolare e sostenibile.

Tabella riassuntiva:

| Aspetto della Pirolisi | Descrizione |

|---|---|

| Tipo di Processo | Decomposizione termica distruttiva in ambiente privo di ossigeno. |

| Obiettivo Primario | Trasformazione dei rifiuti in prodotti di valore, non eliminazione. |

| Prodotti Chiave | Olio di Pirolisi (Bio-olio), Coke (Biochar), Gas di Pirolisi (Syngas). |

| Principali Benefici | Riduzione dei rifiuti, recupero delle risorse, creazione di combustibili alternativi e ammendanti del suolo. |

| Principali Sfide | Olio corrosivo che richiede miglioramento, sensibilità del materiale di alimentazione, gestione delle emissioni. |

Pronto a trasformare i tuoi flussi di rifiuti in risorse preziose? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per la ricerca sulla pirolisi e l'ottimizzazione dei processi. Sia che tu stia sviluppando nuovi biocarburanti, caratterizzando il biochar o ottimizzando il tuo processo di pirolisi, i nostri strumenti precisi e affidabili sono progettati per soddisfare le esigenze più complesse del tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo percorso verso un'economia più sostenibile e circolare.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile