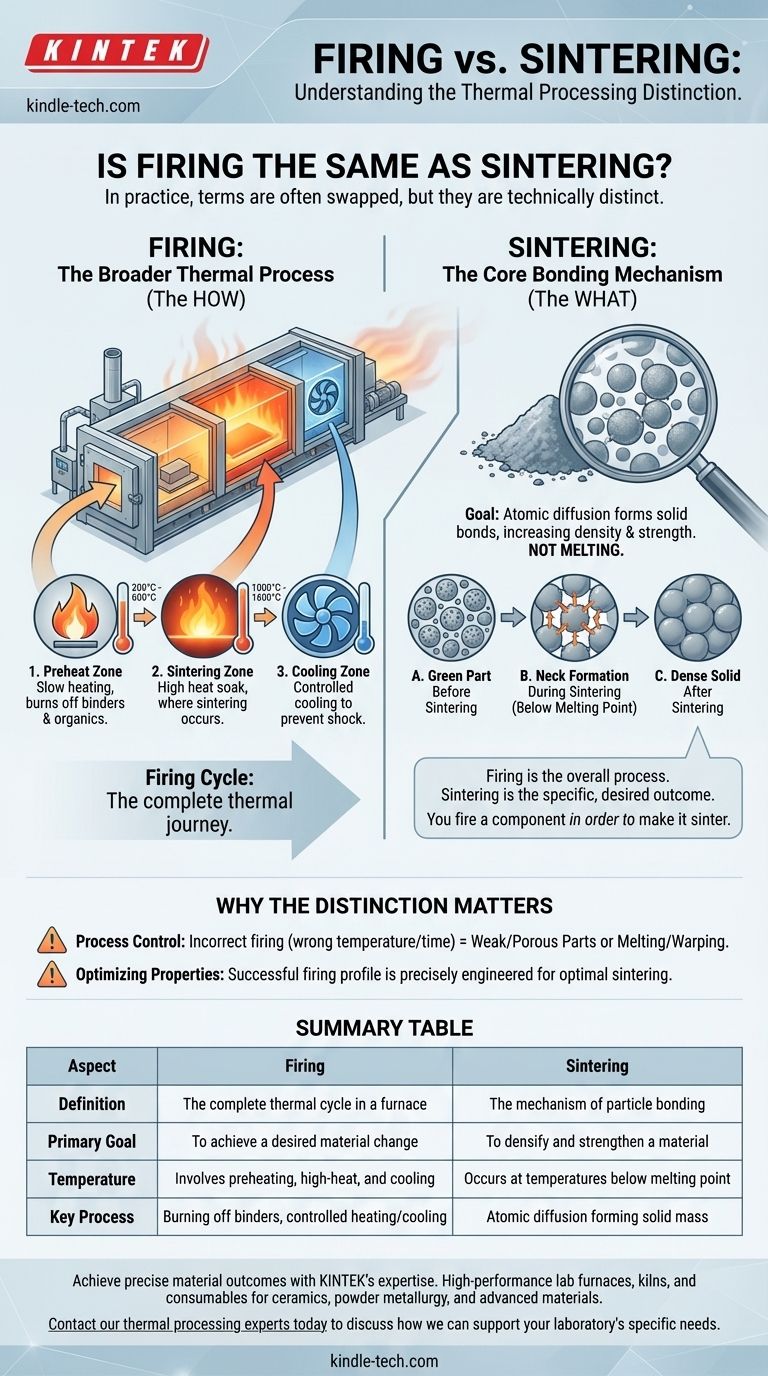

In pratica, i termini "cottura" e "sinterizzazione" sono spesso usati in modo intercambiabile, ma tecnicamente non sono la stessa cosa. La cottura è l'ampio processo di riscaldamento di un materiale (come una ceramica o un metallo in polvere) in un forno o fornace per ottenere un cambiamento desiderato. La sinterizzazione è uno specifico meccanismo fisico che spesso si verifica durante il processo di cottura, in cui le particelle si legano insieme per formare una massa solida senza fondere.

Il modo più semplice per capire la differenza è pensare alla "cottura" come al processo complessivo e alla "sinterizzazione" come al risultato specifico e desiderato. Si cuoce un componente per farlo sinterizzare.

Cos'è la cottura? Il processo termico più ampio

La cottura si riferisce all'intero ciclo termico controllato che un materiale subisce in un forno. Questo ciclo è più di un semplice riscaldamento; consiste in diverse fasi distinte.

Un termine generale per il trattamento ad alta temperatura

In settori come la ceramica e la metallurgia delle polveri, "cottura" è il verbo comune usato per descrivere l'inserimento di un pezzo "verde" (non lavorato) in un forno e la sua sottoposizione a un profilo di temperatura specifico.

Le tre fasi di un ciclo di cottura

Un tipico processo di cottura industriale, come in un forno a tunnel, prevede tre zone chiave:

- Zona di preriscaldamento: Questa fase iniziale a bassa temperatura è progettata per riscaldare lentamente il pezzo e bruciare eventuali lubrificanti, leganti o materiali organici utilizzati durante la formatura.

- Zona di sinterizzazione: Questa è la fase ad alta temperatura in cui il pezzo viene mantenuto a una temperatura precisa per una durata specifica. È qui che avviene il meccanismo di sinterizzazione effettivo.

- Zona di raffreddamento: Il pezzo viene raffreddato in modo controllato per prevenire shock termici, crepe o lo sviluppo di indesiderate tensioni interne.

Cos'è la sinterizzazione? Il meccanismo di legame fondamentale

La sinterizzazione è il fenomeno scientifico che conferisce a un pezzo cotto la sua forza e densità. È un processo di consolidamento guidato da cambiamenti a livello atomico, non dalla fusione.

Legame al di sotto del punto di fusione

La caratteristica distintiva della sinterizzazione è che avviene a una temperatura inferiore al punto di fusione del materiale. L'obiettivo non è liquefare il materiale, il che gli farebbe perdere la sua forma, ma incoraggiare il legame allo stato solido.

La scienza della diffusione atomica

Durante la sinterizzazione, il calore intenso energizza gli atomi all'interno delle singole particelle di polvere. Questi atomi iniziano a migrare, o diffondere, attraverso i confini dove le particelle si toccano.

Questa diffusione crea prima piccole connessioni, o "colli", tra le particelle adiacenti. Man mano che il processo continua, questi colli crescono, avvicinando le particelle, eliminando i pori tra di esse e fondendo la polvere in un oggetto solido e denso.

Perché la distinzione è importante

Sebbene i termini siano spesso usati in modo intercambiabile nella conversazione, comprendere la differenza è fondamentale per il controllo del processo e per ottenere le proprietà del materiale desiderate.

La cottura è il "come", la sinterizzazione è il "cosa"

Si può cuocere un componente in modo errato e non riuscire a ottenere una sinterizzazione adeguata. Se la temperatura è troppo bassa o il tempo è troppo breve, il pezzo sarà debole e poroso. Se la temperatura è troppo alta, inizierà a fondere, deformarsi e perdere la sua precisione dimensionale.

Pertanto, un profilo di cottura di successo è quello che è precisamente ingegnerizzato per ottimizzare il meccanismo di sinterizzazione per un materiale specifico.

Evitare confusione con altri processi

La sinterizzazione è fondamentalmente diversa sia dalla saldatura che dalla fusione. La saldatura di solito comporta la fusione e la fusione localizzate, mentre la sinterizzazione è un processo di massa che evita completamente la liquefazione. Questa distinzione è cruciale per controllare la microstruttura finale e le proprietà del componente.

Applicare la terminologia corretta

Usa il termine che meglio si adatta al contesto della tua discussione per garantire chiarezza e precisione.

- Se il tuo obiettivo principale è l'intera fase di produzione che coinvolge un forno: Usa "cottura" per descrivere il ciclo termico completo di preriscaldamento, mantenimento ad alta temperatura e raffreddamento.

- Se il tuo obiettivo principale è la scienza specifica di come le particelle si legano in un solido: Usa "sinterizzazione" per descrivere il meccanismo di diffusione atomica che si verifica ad alte temperature.

- Se stai parlando con un pubblico tecnico generico: Riconosci che i termini sono spesso scambiati, ma chiarisci che la sinterizzazione è l'obiettivo specifico del processo di cottura.

Padroneggiare questa distinzione è fondamentale per controllare i risultati dei materiali e comunicare efficacemente in qualsiasi campo tecnico.

Tabella riassuntiva:

| Aspetto | Cottura | Sinterizzazione |

|---|---|---|

| Definizione | Il ciclo termico completo in un forno | Il meccanismo di legame delle particelle |

| Obiettivo primario | Ottenere un cambiamento desiderato del materiale | Densificare e rafforzare un materiale |

| Temperatura | Comprende fasi di preriscaldamento, alta temperatura e raffreddamento | Avviene a temperature inferiori al punto di fusione |

| Processo chiave | Combustione di leganti, riscaldamento/raffreddamento controllato | Diffusione atomica che forma una massa solida |

Ottieni risultati precisi sui materiali con l'esperienza di KINTEK.

Comprendere le sfumature dei processi termici come la cottura e la sinterizzazione è fondamentale per sviluppare componenti robusti e durevoli. Che tu lavori nella ceramica, nella metallurgia delle polveri o nei materiali avanzati, l'attrezzatura e i materiali di consumo giusti sono essenziali per il successo.

KINTEK è specializzata in forni da laboratorio, forni e materiali di consumo ad alte prestazioni progettati per offrire il controllo preciso della temperatura e la coerenza che i tuoi processi di sinterizzazione richiedono. Le nostre soluzioni ti aiutano a ottimizzare i tuoi cicli di cottura per risultati superiori.

Contatta oggi i nostri esperti di lavorazione termica per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?