La realizzazione di una pastiglia pressata per l'analisi XRF è un processo sistematico progettato per trasformare un campione grezzo in un disco stabile e omogeneo adatto alla misurazione. La procedura principale prevede quattro fasi distinte: macinazione del campione in una polvere fine, miscelazione con un legante, caricamento della miscela in una matrice e compressione ad alta pressione.

L'obiettivo finale della creazione di una pastiglia pressata non è solo solidificare il campione, ma produrre una superficie analitica perfettamente piatta, densa e omogenea. Questa preparazione meticolosa è la chiave per eliminare gli errori dovuti a variazioni di dimensione delle particelle e densità, garantendo che i dati XRF siano sia accurati che ripetibili.

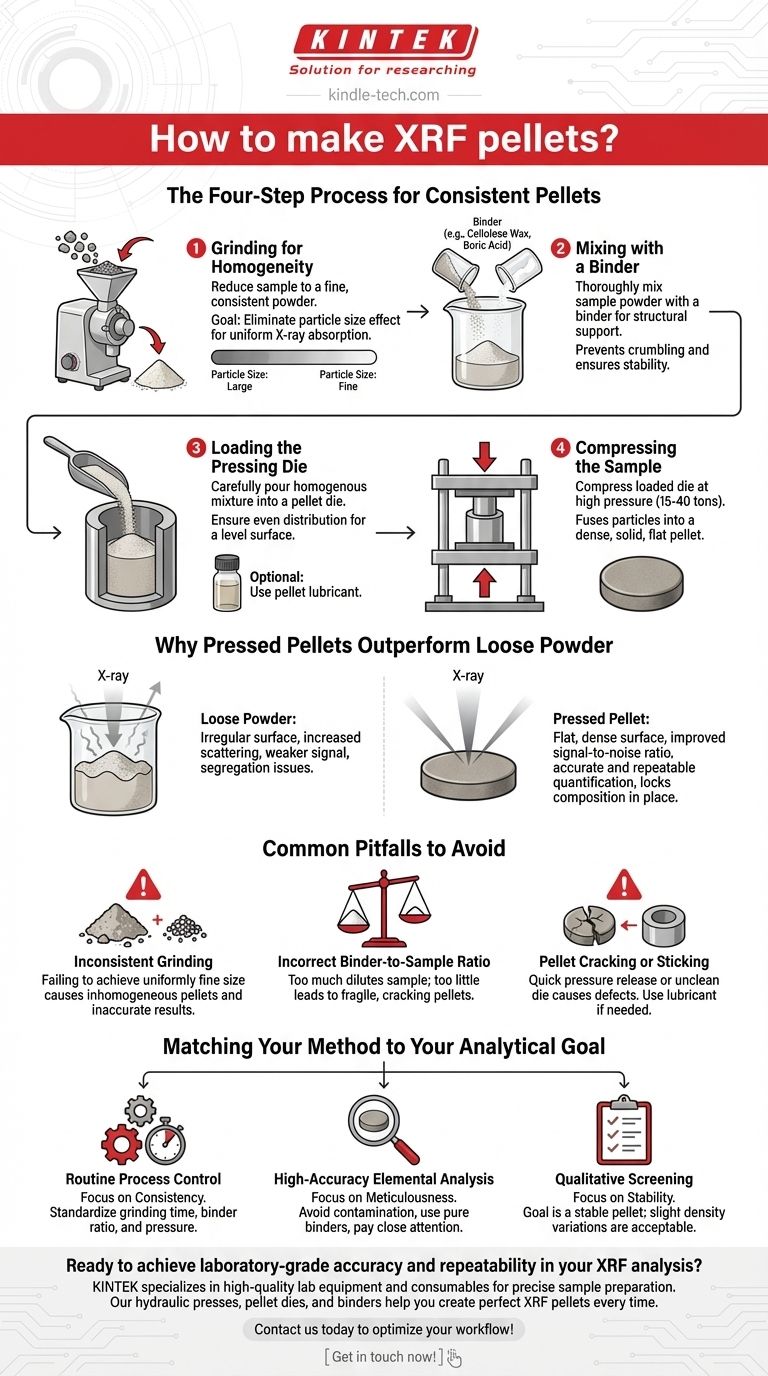

Il processo in quattro fasi per pastiglie consistenti

Una pastiglia XRF di successo fornisce allo strumento una rappresentazione uniforme del campione in massa. Ogni fase della sua creazione è fondamentale per raggiungere questa uniformità.

Fase 1: Macinazione per l'omogeneità

Il primo passo è ridurre il campione a una polvere fine e consistente, tipicamente utilizzando un mulino o un macinino.

L'obiettivo è eliminare l'effetto dimensione delle particelle, dove le particelle più grandi possono assorbire o disperdere i raggi X in modo sproporzionato, falsando i dati finali sulla composizione elementare. Una consistenza fine, simile alla farina, è l'ideale.

Fase 2: Miscelazione con un legante

Una volta macinata, la polvere del campione viene miscelata accuratamente con un legante o un coadiuvante di macinazione.

I leganti, come la cera di cellulosa o l'acido borico, fungono da supporto strutturale, aiutando le particelle fini ad aderire l'una all'altra durante la pressatura. Ciò garantisce che la pastiglia finita sia meccanicamente stabile e non si sbricioli.

Fase 3: Caricamento della matrice di pressatura

La miscela omogenea viene quindi versata con cura in una matrice per pastiglie cilindrica in acciaio.

Per ottenere i migliori risultati, la polvere deve essere distribuita uniformemente per garantire una superficie piana. Una piccola quantità di lubrificante per la pressatura delle pastiglie può talvolta essere applicata sulle facce della matrice per evitare che la pastiglia finita si attacchi.

Fase 4: Compressione del campione

Infine, la matrice caricata viene posta in una pressa idraulica e compressa ad alta pressione.

Le pressioni tipiche vanno da 15 a 40 tonnellate. Questa forza compatta la polvere, rimuove i vuoti d'aria e fonde le particelle e il legante in una pastiglia densa e solida pronta per l'analisi.

Perché le pastiglie pressate superano la polvere sfusa

Sebbene l'analisi della polvere sfusa sia più rapida, la creazione di una pastiglia pressata offre significativi vantaggi analitici essenziali per dati di alta qualità.

Rapporto segnale/rumore migliorato

Una superficie di pastiglia densa e piatta minimizza la dispersione dei raggi X rispetto alla superficie irregolare di una polvere sfusa.

Ciò si traduce in un segnale più forte e chiaro rispetto al rumore di fondo. Questo è particolarmente critico per rilevare accuratamente gli elementi più leggeri, che producono naturalmente un segnale di fluorescenza più debole.

Quantificazione accurata e ripetibile

Le polveri sfuse possono soffrire di segregazione, dove le particelle più fini o più dense si depositano sul fondo.

Una pastiglia pressata blocca la composizione del campione in posizione, garantendo che lo strumento analizzi una superficie veramente rappresentativa ogni volta. Questo elimina le discrepanze e porta a risultati quantitativi molto più affidabili.

Errori comuni da evitare

Anche con l'attrezzatura giusta, diversi problemi comuni possono compromettere la qualità delle pastiglie e, di conseguenza, i risultati analitici.

Macinazione inconsistente

Il mancato raggiungimento di una dimensione delle particelle uniformemente fine è la fonte di errore più comune. Una polvere non omogenea produrrà una pastiglia non omogenea, portando a misurazioni imprecise e non ripetibili.

Rapporto legante-campione errato

L'uso di troppo legante può diluire il campione, rendendo difficile rilevare gli elementi in tracce. L'uso di troppo poco può risultare in una pastiglia fragile che si rompe o si sbriciola dopo essere stata espulsa dalla matrice.

Crepe o adesione della pastiglia

Le crepe si formano spesso se la pressione viene applicata o rilasciata troppo rapidamente. Una pastiglia che si attacca alle superfici della matrice può indicare che la matrice non era perfettamente pulita o che era necessario un lubrificante per quel tipo specifico di campione.

Allineare il metodo all'obiettivo analitico

Il rigore del processo di creazione delle pastiglie dovrebbe allinearsi con la precisione richiesta dei dati finali.

- Se il tuo obiettivo principale è il controllo di processo di routine: La coerenza è fondamentale. Standardizza il tempo di macinazione, il rapporto campione-legante e la pressione di pressatura per garantire che tutte le pastiglie siano prodotte in modo identico.

- Se il tuo obiettivo principale è l'analisi elementare ad alta precisione: Presta un'attenzione meticolosa per evitare la contaminazione durante la macinazione e assicurati che il materiale legante non contenga elementi che stai cercando di misurare.

- Se il tuo obiettivo principale è lo screening qualitativo: L'obiettivo principale è una pastiglia stabile che non contamini lo strumento. Sebbene ancora importanti, leggere variazioni di densità sono meno critiche rispetto al lavoro quantitativo.

Padroneggiare questa tecnica di preparazione del campione è un passo fondamentale per generare dati XRF affidabili e degni di fiducia.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Macinazione | Ottenere una polvere fine e uniforme per eliminare gli effetti della dimensione delle particelle. |

| 2 | Miscelazione con legante | Aggiungere supporto strutturale (es. cera di cellulosa) per la stabilità della pastiglia. |

| 3 | Caricamento della matrice | Distribuire la miscela uniformemente in una matrice d'acciaio per una superficie piana. |

| 4 | Compressione | Applicare alta pressione (15-40 tonnellate) per fondere le particelle in un disco denso. |

Pronto a raggiungere accuratezza e ripetibilità di livello laboratorio nella tua analisi XRF?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per una preparazione precisa dei campioni. La nostra gamma di presse idrauliche, matrici per pastiglie e leganti è progettata per aiutarti a creare pastiglie XRF perfette ogni volta, garantendo che i tuoi dati siano affidabili e privi di contaminazioni.

Contattaci oggi stesso per discutere le tue specifiche esigenze di laboratorio e lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro di preparazione dei campioni. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

Domande frequenti

- A cosa serve una pressa a vite? Separazione efficiente liquido-solido per rifiuti e processi

- Perché una pressa idraulica da laboratorio è necessaria per le ceramiche Ti2AlN? Garantire integrità strutturale e alta densità

- Come una pressa idraulica da laboratorio per pellet assiste nella preparazione di corpi verdi di elettrolita di perovskite?

- Quale compito svolge una pressa idraulica da laboratorio nella preparazione dei campioni Fe@C? Ottimizzare i test elettromagnetici

- Cos'è il laminato pressato a macchina? Spiegazione del processo di produzione standard

- Qual è lo scopo dell'uso della pressione meccanica nell'assemblaggio delle celle solari a colorante (DSSC)? Ottimizzare la stabilità della fotoanodo e del contro-elettrodo

- Perché è necessaria una pressa idraulica da laboratorio per i corpi verdi di ceramica di carburo di boro? Padronanza dei carichi di pressione precisi

- Cos'è la forgiatura con pressa a vite? Ottenere parti metalliche ad alta precisione e quasi a forma finita