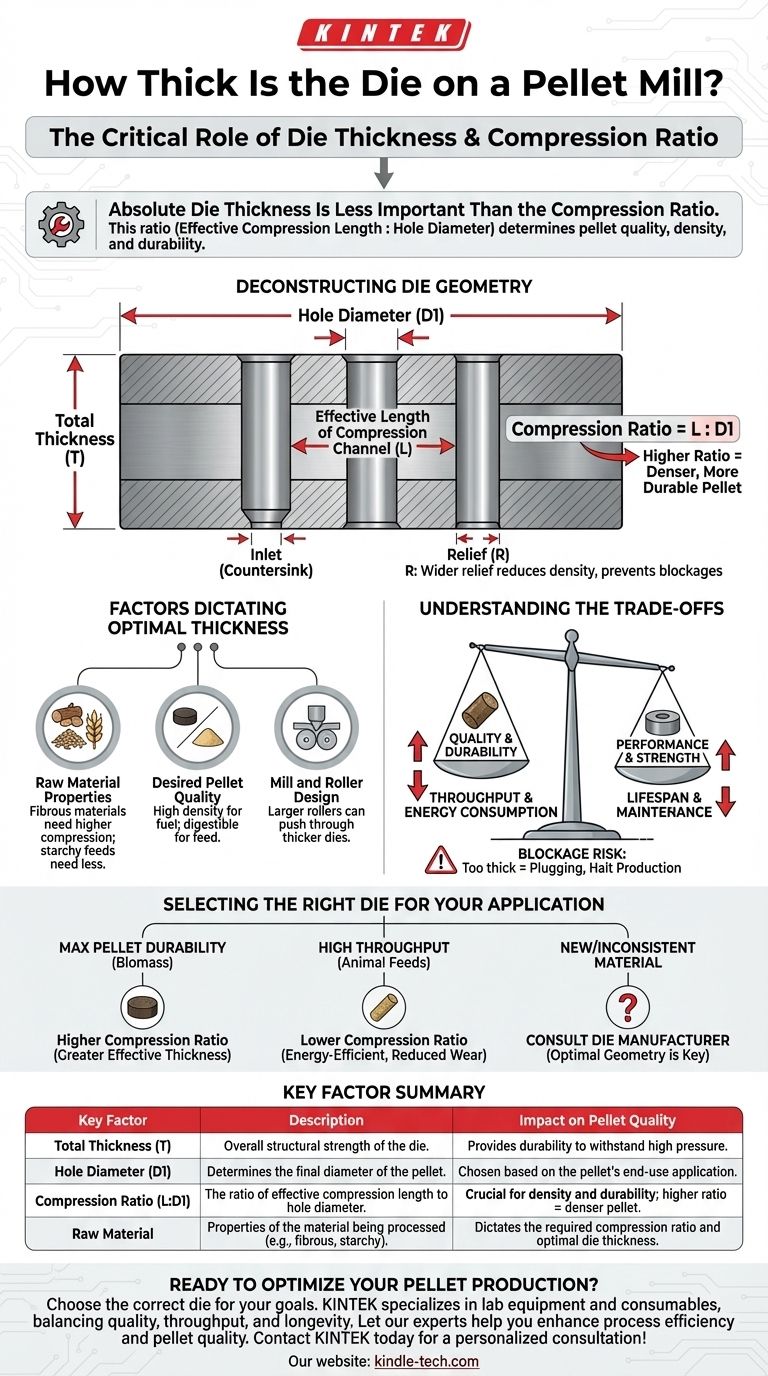

Lo spessore della matrice di una pellettatrice non è un numero unico e fisso. È invece una variabile ingegneristica critica che cambia in base alla materia prima lavorata, alla qualità desiderata del pellet finale e al design specifico della pellettatrice stessa. Lo "spessore totale" fornisce la resistenza strutturale necessaria per sopportare un'immensa pressione durante il funzionamento.

L'intuizione cruciale è che lo spessore assoluto della matrice è meno importante della sua relazione con il diametro del foro della matrice. Questo rapporto, noto come rapporto di compressione, è ciò che determina veramente la qualità, la densità e la durabilità dei pellet finali.

Decomporre la geometria della matrice

Per comprendere lo spessore della matrice, è necessario vederlo come parte di un sistema di dimensioni critiche. Ogni caratteristica serve a uno scopo specifico nella trasformazione del materiale sfuso in un pellet denso e uniforme.

Spessore totale (T)

Questa è la misura complessiva della matrice da faccia a faccia. La sua funzione principale è quella di fornire la massa strutturale e la resistenza necessarie per evitare che la matrice si rompa o si deformi sotto le estreme pressioni del processo di pellettizzazione.

Diametro del foro (D1)

Questa dimensione determina direttamente il diametro finale del pellet. È il punto di partenza per tutti gli altri calcoli della matrice e viene scelto in base all'applicazione finale, dai piccoli mangimi acquatici ai pellet di combustibile da biomassa più grandi.

Il rapporto di compressione

Questo è il fattore più critico per la qualità del pellet. È il rapporto tra la lunghezza effettiva del canale di compressione e il diametro del foro (D1). Un rapporto più elevato significa che il materiale viene compresso più a lungo, risultando in un pellet più denso e durevole. Lo spessore della matrice è il componente principale di questa lunghezza effettiva.

Profondità e scarico dell'ingresso (R)

L'ingresso è uno svasatura sul lato di entrata del foro che aiuta a guidare la materia prima nel canale di compressione. Lo scarico (R) è un leggero allargamento del foro sul lato di uscita. Uno scarico più piccolo aumenta la densità del pellet, mentre uno scarico più grande facilita l'uscita del pellet, riducendo il rischio di blocchi ma potenzialmente diminuendo la compattezza.

Fattori che determinano lo spessore ottimale della matrice

Lo spessore ideale della matrice è un calcolo attentamente bilanciato basato su diversi fattori interconnessi. Una matrice perfetta per un materiale sarà inefficiente o inefficace per un altro.

Proprietà della materia prima

Materiali diversi hanno caratteristiche di compressione uniche. Materiali fibrosi come il legno tenero possono richiedere una matrice con un rapporto di compressione più elevato (e quindi uno spessore effettivo maggiore) per creare un pellet durevole. Al contrario, i cereali amidacei possono richiedere meno compressione.

Qualità desiderata del pellet

L'obiettivo finale per il pellet determina il design della matrice. Se la priorità è creare dischi di combustibile estremamente duri e ad alta densità, è necessaria una matrice con un rapporto di compressione molto elevato. Per mangimi animali più morbidi che devono essere digeribili, è preferibile un rapporto inferiore.

Design del mulino e dei rulli

La potenza della pellettatrice e la dimensione dei suoi rulli influenzano la scelta della matrice. Come notano i riferimenti, i rulli di diametro maggiore hanno una "forza di presa" maggiore e possono spingere il materiale attraverso matrici più spesse in modo più efficace, consentendo una maggiore compressione e potenzialmente una maggiore produttività.

Comprendere i compromessi

La selezione di uno spessore della matrice è un esercizio di bilanciamento di priorità contrastanti. Ottimizzare per un fattore spesso significa compromettere un altro.

Qualità vs. produttività

Aumentare lo spessore della matrice per ottenere un rapporto di compressione più elevato generalmente migliora la densità e la durabilità del pellet. Tuttavia, aumenta anche la resistenza, il che può rallentare il tasso di produzione (produttività) e aumentare significativamente il consumo di energia per tonnellata.

Prestazioni vs. durata

Mentre una matrice spessa è strutturalmente forte, forzare il materiale attraverso un canale ad alta compressione genera un attrito e uno stress immensi. Ciò accelera l'usura sia della matrice che dei rulli della pressa, aumentando potenzialmente i costi di manutenzione e i tempi di inattività.

Il rischio di blocchi

L'uso di una matrice troppo spessa per un materiale specifico è una causa primaria di blocchi. Se la pressione generata dai rulli è insufficiente per estrudere il materiale compresso, i fori della matrice si intaseranno, bloccando la produzione.

Selezione della matrice giusta per la tua applicazione

La scelta della specifica della matrice corretta è essenziale per un funzionamento efficiente ed economico. La decisione dovrebbe sempre basarsi sui tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è la massima durabilità e densità del pellet (ad esempio, combustibile da biomassa): Avrai bisogno di una matrice con un rapporto di compressione più elevato, il che significa uno spessore effettivo maggiore rispetto al diametro del foro.

- Se il tuo obiettivo principale è un'elevata produttività per materiali facilmente compressi (ad esempio, alcuni mangimi animali): Una matrice con un rapporto di compressione inferiore sarà più efficiente dal punto di vista energetico e produttiva, riducendo l'usura delle tue attrezzature.

- Se stai lavorando una materia prima nuova o incoerente: È fondamentale consultare direttamente il produttore della matrice per determinare la geometria ottimale, poiché uno spessore generico e standard sarà probabilmente inefficiente.

In definitiva, lo spessore corretto della matrice è una specifica progettata con precisione che bilancia la qualità finale del pellet con l'efficienza operativa complessiva.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Impatto sulla qualità del pellet |

|---|---|---|

| Spessore totale (T) | Resistenza strutturale complessiva della matrice. | Fornisce durabilità per resistere ad alta pressione. |

| Diametro del foro (D1) | Determina il diametro finale del pellet. | Scelto in base all'applicazione finale del pellet. |

| Rapporto di compressione (L:D1) | Il rapporto tra la lunghezza di compressione effettiva e il diametro del foro. | Cruciale per densità e durabilità; rapporto più elevato = pellet più denso. |

| Materia prima | Proprietà del materiale lavorato (ad esempio, fibroso, amidaceo). | Determina il rapporto di compressione richiesto e lo spessore ottimale della matrice. |

Pronto a ottimizzare la tua produzione di pellet?

Scegliere lo spessore e il rapporto di compressione corretti della matrice è essenziale per raggiungere i tuoi obiettivi specifici, sia che si tratti della massima durabilità del pellet per il combustibile da biomassa o di un'elevata produttività per i mangimi animali. La matrice sbagliata può portare a scarsa qualità, bassa efficienza e costosi blocchi.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze precise di laboratori e strutture di ricerca e sviluppo. La nostra esperienza ti garantisce di ottenere le specifiche giuste per la tua matrice di pellettatrice, bilanciando qualità, produttività e longevità delle attrezzature.

Lascia che i nostri esperti ti aiutino a migliorare l'efficienza del tuo processo e la qualità del pellet. Contatta KINTELK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica manuale da laboratorio per pellet per FTIR? Migliora i tuoi dati spettrali

- Perché viene utilizzata una pressa idraulica da laboratorio per i pellet di Li3V2(PO4)3? Ottimizzare la sinterizzazione allo stato solido per materiali agli ioni di litio

- Qual è il ruolo di una pressa idraulica da laboratorio nell'analisi delle Terre Rare (REE)? Ottimizza XRF e LIBS ad alta precisione

- Qual è il significato dell'applicazione di una pressione di 200 MPa con una pressa idraulica da laboratorio per pellet per ceramiche composite?

- Qual è il ruolo di una pressa idraulica da laboratorio nella formazione di pellet di elettroliti solidi solforati? Massimizzare la densità