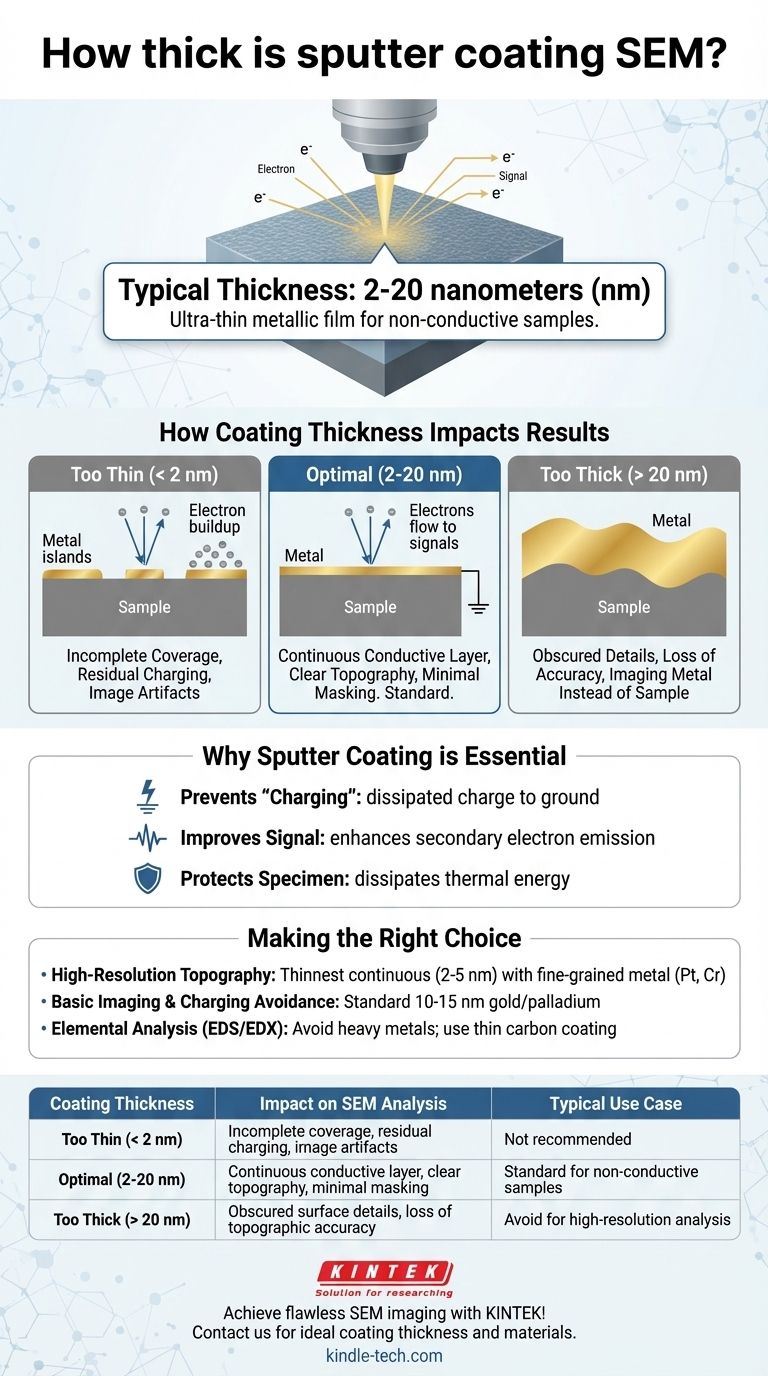

Nella microscopia elettronica a scansione (SEM), lo spessore tipico di un rivestimento a sputtering è compreso tra 2 e 20 nanometri (nm). Questo film metallico ultra-sottile viene applicato su campioni non conduttivi o scarsamente conduttivi per prevenire la carica elettrica e migliorare la qualità dell'immagine, fornendo una visione stabile e chiara della superficie del campione sotto il fascio di elettroni.

Il principio fondamentale del rivestimento a sputtering è applicare lo strato conduttivo più sottile possibile che dissipi efficacemente la carica senza oscurare la vera topografia superficiale del campione. L'obiettivo è l'intervento, non l'alterazione.

Perché il Rivestimento a Sputtering è Essenziale per Campioni Non Conduttivi

Il rivestimento a sputtering risolve un problema fisico fondamentale che si verifica quando un fascio di elettroni interagisce con un materiale isolante. Senza di esso, ottenere un'immagine chiara e stabile è spesso impossibile.

Il Problema della "Carica" (Charging)

Quando il fascio di elettroni ad alta energia del SEM colpisce un campione non conduttivo, gli elettroni non hanno un percorso verso massa. Si accumulano sulla superficie.

Questo accumulo di carica negativa, noto come carica del campione (specimen charging), devia il fascio di elettroni in arrivo e distorce il segnale emesso, provocando macchie luminose, striature e una perdita di dettagli dell'immagine.

Migliorare il Segnale per Immagini Migliori

Uno strato metallico rivestito a sputtering fornisce un percorso conduttivo efficace, consentendo alla carica in eccesso di dissiparsi verso il piatto del SEM messo a terra.

Inoltre, metalli pesanti come oro e platino sono eccellenti emettitori di elettroni secondari—il segnale principale utilizzato per creare immagini topografiche in un SEM. Questo rivestimento migliora il rapporto segnale-rumore, producendo immagini più nitide e dettagliate.

Proteggere il Campione

Il fascio di elettroni imprime una quantità significativa di energia in un'area molto piccola, il che può causare danni termici a campioni biologici o polimerici delicati.

Il rivestimento metallico conduttivo aiuta a dissipare questa energia termica lontano dal punto di impatto, proteggendo la struttura fine del campione dall'essere alterata o distrutta dal fascio.

Come lo Spessore del Rivestimento Influisce sui Risultati

L'intervallo 2-20 nm non è casuale. Lo spessore specifico è un parametro critico che influenza direttamente la qualità e l'accuratezza della vostra analisi.

Il Problema del "Troppo Sottile"

Un rivestimento troppo sottile (tipicamente inferiore a 2 nm) potrebbe non formare un film continuo e uniforme. Invece, può formare "isole" di metallo disconnesse.

Questa copertura incompleta non riesce a fornire un percorso coerente verso massa, portando a carica residua e artefatti nell'immagine, vanificando lo scopo del processo di rivestimento.

Il Problema del "Troppo Spesso"

All'aumentare dello spessore del rivestimento, questo inizia a nascondere le caratteristiche superficiali native del campione. Uno strato troppo spesso maschera dettagli fini come pori, bordi di grano o nanoparticelle.

A questo punto, non si sta più analizzando il campione stesso, ma una sua fusione metallica. Ciò riduce significativamente l'accuratezza dell'analisi topografica.

Trovare l'Equilibrio Ottimale

Il rivestimento ideale è lo strato più sottile possibile che rimanga completamente continuo e conduttivo. Questo equilibrio assicura la dissipazione della carica minimizzando al contempo qualsiasi mascheramento della vera superficie del campione, motivo per cui l'intervallo 2-20 nm è lo standard industriale.

Comprendere i Compromessi del Rivestimento a Sputtering

Sebbene essenziale, il rivestimento a sputtering è una tecnica interventistica. Riconoscere i suoi svantaggi è fondamentale per un'interpretazione accurata dei dati.

Caratteristiche Superficiali Oscurate

Qualsiasi rivestimento, per quanto sottile, aggiunge uno strato sopra la superficie reale. Per l'imaging ad altissima risoluzione di caratteristiche nanometriche, anche pochi nanometri di oro possono alterare la topografia percepita.

Perdita di Dati Composizionali

Il rivestimento a sputtering compromette fondamentalmente l'analisi elementare, come la Spettroscopia a Raggi X a Dispersione di Energia (EDS/EDX).

Il materiale di rivestimento (ad esempio, oro, platino) produrrà un segnale forte nello spettro EDS, che può sovrapporsi e mascherare i segnali degli elementi presenti nel campione effettivo. Questo è spesso definito come perdita di contrasto del numero atomico.

La Necessità di una Calibrazione Attenta

Ottenere uno spessore specifico non è un processo automatico. Richiede un'attenta calibrazione e ottimizzazione di parametri come il tempo di rivestimento, la corrente elettrica e la pressione della camera per ogni specifico materiale e tipo di campione.

Fare la Scelta Giusta per la Tua Analisi

Il tuo obiettivo analitico dovrebbe dettare la tua strategia di rivestimento. L'approccio ideale bilancia la necessità di conduttività con la necessità di fedeltà dei dati.

- Se il tuo obiettivo principale è la topografia superficiale ad alta risoluzione: Punta al rivestimento continuo più sottile possibile (ad esempio, 2-5 nm) utilizzando un metallo a grana fine come platino o cromo per minimizzare gli artefatti.

- Se il tuo obiettivo principale è l'imaging di base ed evitare la carica: Un rivestimento standard di 10-15 nm di oro o oro/palladio è una scelta affidabile ed economica che funziona bene per un'ampia gamma di campioni.

- Se il tuo obiettivo principale è l'analisi elementare (EDS/EDX): Evita completamente il rivestimento a sputtering con metalli pesanti. Utilizza invece un rivestitore a sputtering per applicare un sottile strato di carbonio, che interferisce molto meno con i segnali elementari.

In definitiva, una preparazione SEM di successo consiste nell'applicare il minimo intervento necessario per acquisire i dati di cui hai bisogno.

Tabella Riassuntiva:

| Spessore del Rivestimento | Impatto sull'Analisi SEM | Caso d'Uso Tipico |

|---|---|---|

| Troppo Sottile (< 2 nm) | Copertura incompleta, carica residua, artefatti nell'immagine | Sconsigliato; non riesce a prevenire la carica |

| Ottimale (2-20 nm) | Strato conduttivo continuo, topografia chiara, mascheramento minimo delle caratteristiche | Standard per campioni non conduttivi (ad esempio, 10-15 nm di oro per l'imaging generale) |

| Troppo Spesso (> 20 nm) | Dettagli superficiali oscurati, perdita di accuratezza topografica | Da evitare per l'analisi ad alta risoluzione; rischio di analizzare lo strato metallico anziché il campione |

Ottieni un'imaging SEM impeccabile con il rivestimento a sputtering di precisione di KINTEK!

Stai riscontrando artefatti di carica o risultati poco chiari? Il nostro team di esperti ti aiuterà a selezionare lo spessore e il materiale di rivestimento ideali (come oro, platino o carbonio) su misura per il tuo campione e i tuoi obiettivi analitici. Siamo specializzati in attrezzature e materiali di consumo di laboratorio per soddisfare tutte le tue esigenze di laboratorio.

Contattaci oggi per una consulenza ed eleva la tua preparazione dei campioni SEM!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale

- Posso saldare rame su rame senza flussante? Il ruolo critico del flussante per un legame forte