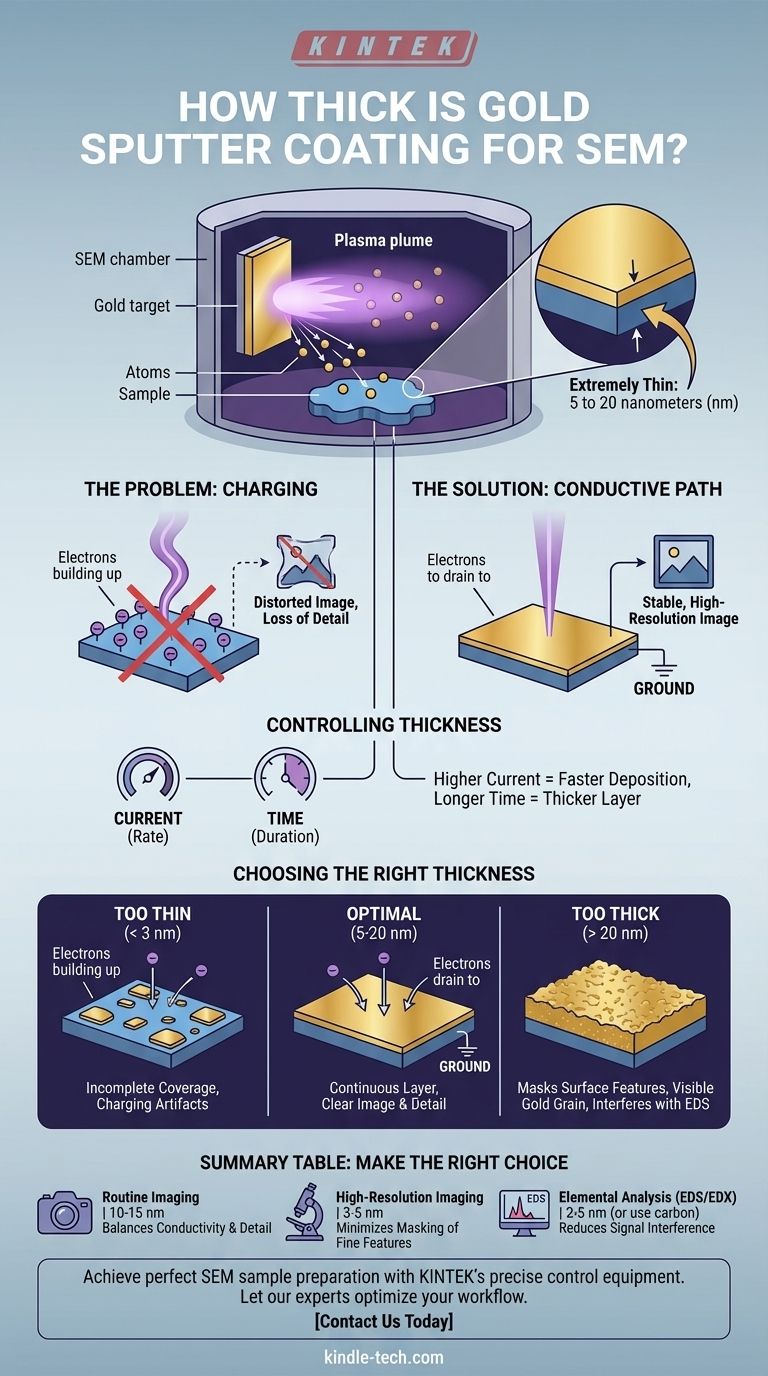

Tipicamente, il rivestimento in oro per sputtering per SEM è estremamente sottile, con uno spessore che varia da 5 a 20 nanometri (nm). Questo spessore non è un valore casuale; è un parametro altamente controllato, critico per ottenere un'immagine chiara. L'obiettivo è depositare una quantità sufficiente di materiale conduttivo per prevenire la carica elettronica senza oscurare i dettagli microscopici della superficie del campione analizzato.

Lo spessore di un rivestimento in oro per sputtering è un compromesso fondamentale. Deve essere sufficientemente spesso da creare uno strato conduttivo continuo che prevenga la distorsione dell'immagine, ma sufficientemente sottile in modo che il rivestimento stesso non nasconda la vera topografia superficiale del tuo campione.

Perché il rivestimento per sputtering è necessario per il SEM

Per comprendere l'importanza dello spessore, devi prima capire il problema che il rivestimento per sputtering risolve nella Microscopia Elettronica a Scansione (SEM).

Il problema della "carica"

I SEM funzionano bombardando un campione con un fascio focalizzato di elettroni. Se il campione non è elettricamente conduttivo, questi elettroni si accumulano sulla superficie, un effetto noto come "carica". Questo accumulo di carica negativa devia il fascio di elettroni in arrivo, portando a macchie luminose, immagini distorte e una completa perdita di dettagli superficiali.

La soluzione: un percorso conduttivo

Uno strato sottile di un metallo conduttivo, come l'oro, fornisce un percorso per questi elettroni in eccesso per scaricarsi a terra dello strumento. Questo neutralizza la superficie del campione, consentendo al fascio di elettroni di interagire con essa in modo pulito e di produrre un'immagine stabile e ad alta risoluzione.

Come viene controllato lo spessore del rivestimento per sputtering

I riferimenti che hai fornito descrivono correttamente il meccanismo principale del rivestimento per sputtering: l'uso di un plasma in vuoto per espellere atomi d'oro da un bersaglio sul tuo campione. Lo spessore di questo strato depositato è determinato da alcune variabili chiave.

Il ruolo del plasma e della corrente

Nel coater per sputtering, un campo elettrico accelera gli ioni di argon in un bersaglio d'oro, dislocando gli atomi d'oro. L'impostazione della corrente sul coater controlla la velocità di questo processo: una corrente più alta espelle più atomi d'oro al secondo.

L'importanza del tempo

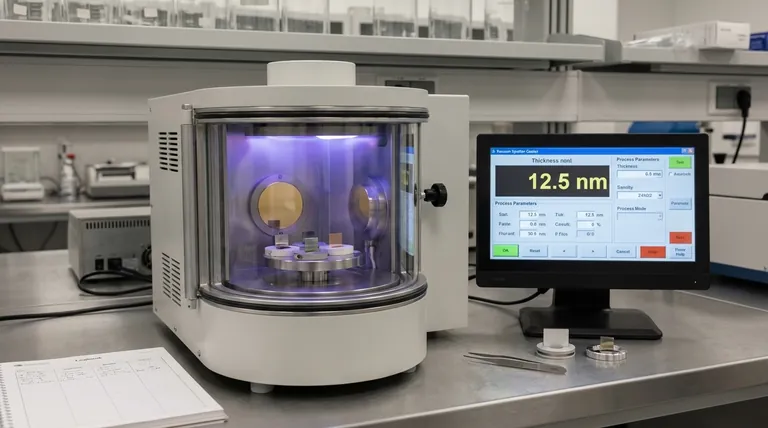

Il controllo più diretto che hai è il tempo di rivestimento. Per una data corrente, più a lungo esegui il processo, più atomi d'oro atterreranno sul tuo campione e più spesso sarà lo strato risultante. I coater moderni spesso hanno monitor di spessore integrati per un controllo preciso.

Comprendere i compromessi

Scegliere lo spessore giusto è un esercizio di bilanciamento di requisiti contrastanti. Non esiste un unico spessore "perfetto" per ogni applicazione.

Troppo sottile: copertura incompleta

Se lo strato d'oro è troppo sottile (ad esempio, sotto i 2-3 nm), potrebbe non formare un film continuo. Invece, si ottengono "isole" isolate d'oro. Ciò si traduce in una dissipazione incompleta della carica e può ancora produrre artefatti di carica nella tua immagine, vanificando lo scopo del rivestimento.

Troppo spesso: oscuramento delle caratteristiche superficiali

Se lo strato d'oro è troppo spesso (ad esempio, oltre 20-30 nm), inizia a mascherare la superficie autentica del campione. Non stai più visualizzando la topografia del tuo campione, ma piuttosto la topografia del rivestimento d'oro stesso. La struttura granulare intrinseca dell'oro sputtered può diventare visibile, limitando la risoluzione finale che puoi raggiungere.

Interferenza con l'analisi elementare

Per tecniche come la Spettroscopia a Raggi X a Dispersione di Energia (EDS/EDX), un rivestimento d'oro spesso è altamente problematico. Lo strato d'oro può assorbire i raggi X emessi da elementi più leggeri nel tuo campione o generare i propri segnali di raggi X (la "linea M" per l'oro), interferendo con un'accurata analisi elementare.

Fare la scelta giusta per il tuo obiettivo

Seleziona lo spessore del rivestimento in base al tuo obiettivo analitico primario.

- Se il tuo obiettivo principale è l'imaging di routine, a bassa o media magnificazione: Un rivestimento standard di 10-15 nm è una scelta affidabile che fornisce un'eccellente conduttività per la maggior parte dei campioni non conduttivi.

- Se il tuo obiettivo principale è l'imaging ad alta risoluzione di dettagli superficiali fini: Punta allo strato continuo più sottile possibile, tipicamente tra 3-5 nm, per minimizzare qualsiasi effetto di mascheramento dal rivestimento stesso.

- Se il tuo obiettivo principale è l'analisi elementare (EDS/EDX): Usa lo strato d'oro più sottile possibile (2-5 nm) per ridurre l'assorbimento del segnale, o considera seriamente l'uso di un coater a carbonio, poiché il basso numero atomico del carbonio crea molta meno interferenza.

In definitiva, controllare lo spessore del rivestimento significa assicurarsi che i dati raccolti riflettano la realtà del tuo campione, non gli artefatti del processo di preparazione.

Tabella riassuntiva:

| Obiettivo del rivestimento | Spessore consigliato | Considerazione chiave |

|---|---|---|

| Imaging di routine | 10-15 nm | Bilancia conduttività e conservazione dei dettagli |

| Imaging ad alta risoluzione | 3-5 nm | Minimizza il mascheramento delle caratteristiche fini da parte del rivestimento |

| Analisi elementare (EDS/EDX) | 2-5 nm (o usa carbonio) | Riduce l'interferenza con i segnali X |

Ottieni una perfetta preparazione del campione SEM con KINTEK.

Scegliere lo spessore giusto del rivestimento per sputtering è fondamentale per ottenere immagini e dati elementari accurati e di alta qualità. Le nostre apparecchiature e i nostri materiali di consumo da laboratorio sono progettati per darti un controllo preciso su questo processo, assicurando che i tuoi campioni siano preparati correttamente per i tuoi specifici obiettivi analitici.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro. Contattaci oggi per discutere le tue esigenze di laboratorio e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e analisi.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti