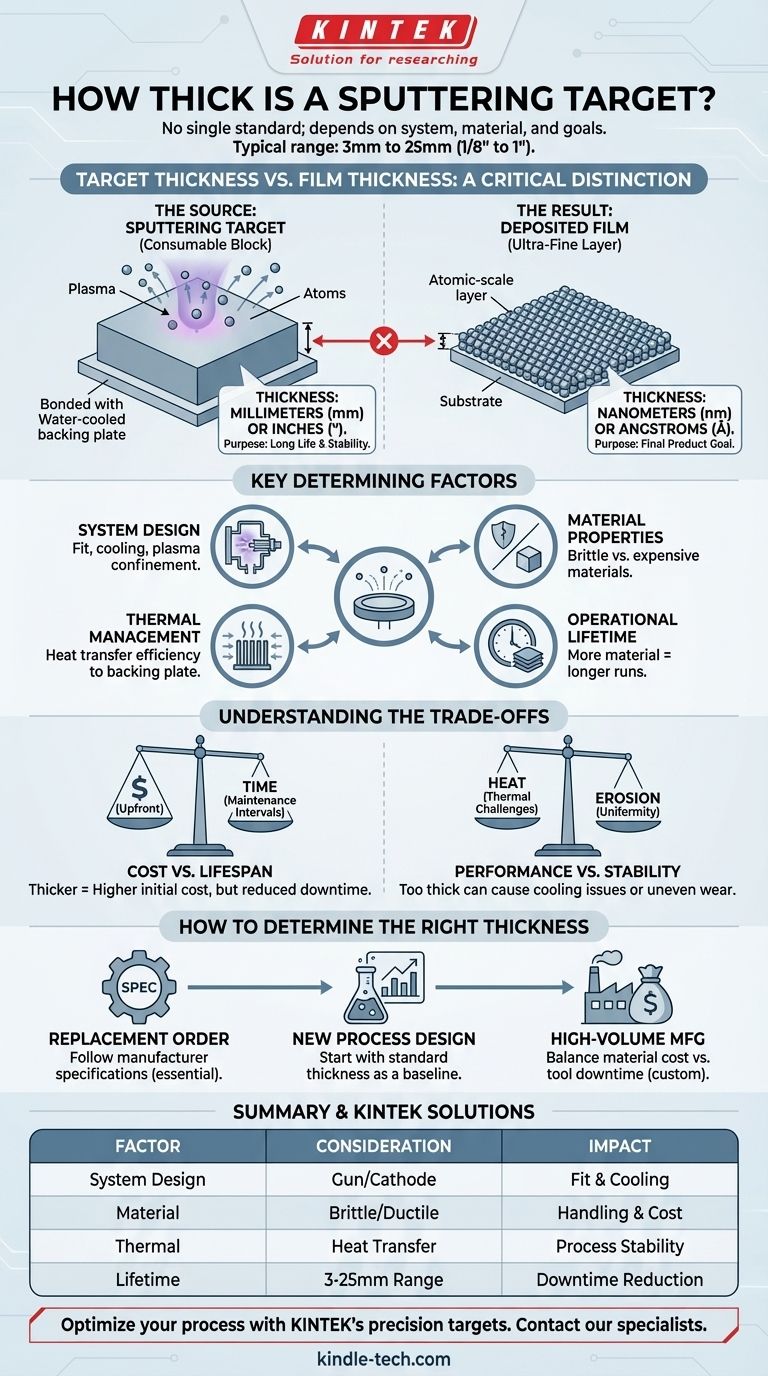

Non esiste un unico spessore standard per un target di sputtering. La dimensione dipende fortemente dal sistema di sputtering specifico, con spessori tipici per il materiale del target stesso che vanno da 3 millimetri a 25 millimetri (circa 1/8 di pollice a 1 pollice). Questo è fondamentalmente diverso dallo spessore del rivestimento che produce, che è migliaia di volte più sottile e misurato in nanometri o angstrom.

Lo spessore di un target di sputtering non è una costante universale, ma un parametro di progettazione critico. È determinato dai requisiti specifici dello strumento di sputtering, dalle proprietà fisiche del materiale del target e dalla durata operativa desiderata e dalle prestazioni termiche del processo.

Spessore del Target rispetto a Spessore del Film: Una Distinzione Critica

Un punto comune di confusione è confondere le dimensioni fisiche del materiale sorgente (il target) con le dimensioni del prodotto finale (il film sottile). Comprendere questa differenza è essenziale.

Il Target di Sputtering (La Sorgente)

Un target di sputtering è il blocco solido e massiccio di materiale che viene fisicamente eroso dal plasma durante il processo di deposizione. È un componente di consumo, spesso saldato a una piastra di supporto raffreddata ad acqua per la gestione termica.

Il suo spessore è misurato in millimetri o pollici, fornendo materiale sufficiente per una lunga vita operativa e garantendo la stabilità meccanica.

Il Film Depositato (Il Risultato)

Il film sottile è lo strato ultra-fine di materiale che viene depositato su un substrato. Questo strato è costituito dagli atomi e dalle molecole espulsi dalla superficie del target.

Il suo spessore è misurato in angstrom o nanometri, spesso solo poche centinaia o poche migliaia di strati atomici di spessore. Questo è l'obiettivo del processo di sputtering.

Fattori Chiave che Determinano lo Spessore del Target

Lo spessore ottimale per un target di sputtering è un equilibrio di diversi fattori ingegneristici ed economici. Non è mai un numero arbitrario.

Progettazione del Sistema di Sputtering

Il fattore più significativo è la progettazione della camera di sputtering e dell'assemblaggio del catodo, spesso chiamato "pistola". I produttori progettano i loro sistemi per ospitare target di un diametro e uno spessore specifici per garantire un adattamento corretto, un raffreddamento efficace e un confinamento ottimale del plasma.

Proprietà del Materiale

Le caratteristiche fisiche del materiale del target giocano un ruolo cruciale. I materiali ceramici fragili, ad esempio, potrebbero richiedere uno spessore maggiore per prevenire crepe durante la saldatura o la manipolazione. Al contrario, materiali estremamente costosi come oro o platino possono essere specificati con uno spessore minimo per ridurre il costo iniziale.

Gestione Termica

Lo sputtering genera una quantità significativa di calore. Lo spessore del target influisce direttamente sull'efficienza con cui questo calore può essere trasferito alla piastra di supporto raffreddata ad acqua a cui è saldato. Un target eccessivamente spesso può portare a un raffreddamento insufficiente, che potrebbe causare crepe nel target o rendere instabile il tasso di sputtering.

Durata Operativa Desiderata

Un target più spesso contiene più materiale sputterabile e durerà quindi più a lungo prima di dover essere sostituito. Nella produzione ad alto volume, i target più spessi sono spesso preferiti per ridurre al minimo i tempi di inattività dello strumento, anche se il costo iniziale è più elevato.

Comprendere i Compromessi

Scegliere o specificare uno spessore del target comporta il bilanciamento di priorità in competizione.

Costo rispetto alla Durata

Un target più spesso ha un costo iniziale del materiale più elevato. Tuttavia, estende il tempo tra i cicli di manutenzione, riducendo i costi di manodopera e i tempi di inattività delle apparecchiature. La decisione spesso si riduce a un calcolo del costo totale di proprietà.

Prestazioni rispetto alla Stabilità

Sebbene un target spesso duri più a lungo, può presentare sfide termiche. Una rimozione inefficiente del calore può causare la modifica delle proprietà del materiale o portare a un'erosione non uniforme, nota come formazione di "pista di pattinaggio" (racetrack), che alla fine riduce la parte utilizzabile del materiale del target.

Standardizzazione rispetto alla Personalizzazione

La maggior parte dei sistemi di ricerca e sviluppo utilizza dimensioni di target standardizzate (ad esempio, 2 pollici di diametro, 6 mm di spessore) per l'efficienza dei costi e la disponibilità. I sistemi industriali su larga scala, tuttavia, utilizzano spesso target personalizzati, più grandi e talvolta non planari, ottimizzati per una specifica applicazione.

Come Determinare lo Spessore Giusto per le Tue Esigenze

L'approccio corretto dipende interamente dal tuo contesto e dai tuoi obiettivi specifici.

- Se stai ordinando un target sostitutivo: La tua guida principale deve essere costituita dalle specifiche fornite dal produttore del tuo sistema di sputtering. Deviare da esse può portare a un adattamento improprio, a un raffreddamento scadente e a risultati incoerenti.

- Se stai progettando un nuovo processo: Inizia con lo spessore standard raccomandato per il tuo strumento. Questo fornisce una base affidabile per sviluppare i parametri del tuo processo prima di considerare le ottimizzazioni.

- Se sei concentrato sulla produzione ad alto volume: Il tuo obiettivo è bilanciare il costo del materiale rispetto ai tempi di inattività dello strumento. Puoi collaborare con un fornitore di target per specificare uno spessore che massimizzi la vita operativa senza compromettere la stabilità termica.

In definitiva, considerare lo spessore del target come un parametro ingegnerizzato—non solo una semplice dimensione—è la chiave per un processo di sputtering stabile ed efficiente.

Tabella Riassuntiva:

| Fattore | Intervallo Tipico/Considerazione | Impatto Chiave |

|---|---|---|

| Progettazione del Sistema di Sputtering | Specifico per catodo/pistola | Determina l'adattamento, il raffreddamento e la stabilità del plasma |

| Proprietà del Materiale | Ceramiche fragili rispetto a metalli duttili | Influenza la stabilità meccanica e i requisiti di manipolazione |

| Gestione Termica | Lo spessore influisce sul trasferimento di calore alla piastra di supporto | Critico per la stabilità del processo e la prevenzione dei danni al target |

| Durata Operativa | Da 3 mm a 25 mm (da 1/8" a 1") | I target più spessi durano più a lungo, riducendo i tempi di inattività |

Ottimizza il tuo processo di sputtering con le specifiche del target corrette.

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, inclusi target di sputtering progettati con precisione. Sia che tu abbia bisogno di una sostituzione standard o di una soluzione personalizzata per la produzione ad alto volume, i nostri esperti possono aiutarti a selezionare lo spessore e il materiale ideali per massimizzare le prestazioni, la durata e l'efficienza dei costi del tuo strumento.

Contatta oggi stesso i nostri specialisti per una consulenza e assicurati che il tuo processo di deposizione funzioni in modo fluido e affidabile.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari