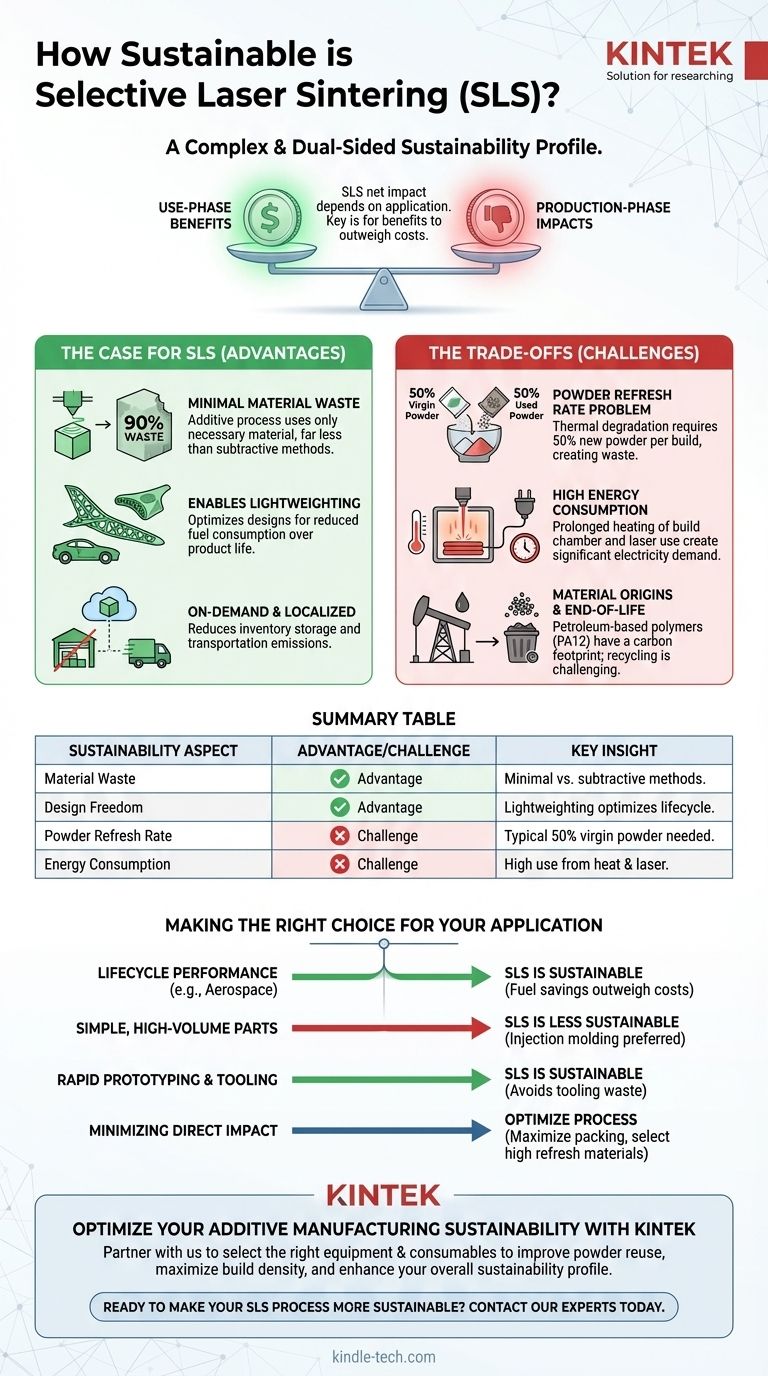

Al suo centro, la Sinterizzazione Laser Selettiva (SLS) presenta un profilo di sostenibilità complesso e duplice. Sebbene la tecnologia offra vantaggi significativi minimizzando lo spreco di materiale per pezzo e consentendo progetti altamente ottimizzati e leggeri, deve affrontare sfide considerevoli legate all'elevato consumo energetico e al ciclo di vita dei suoi materiali in polvere. Il suo impatto ambientale netto non è intrinseco alla tecnologia stessa, ma piuttosto al modo in cui viene applicata.

Sebbene la SLS consenta la creazione di parti leggere che migliorano drasticamente la sostenibilità durante la fase di utilizzo di un prodotto, il processo di produzione comporta di per sé un notevole costo ambientale. La chiave per la sostenibilità con la SLS è garantire che i benefici della fase di utilizzo superino in modo decisivo gli impatti della fase di produzione.

Il Caso della SLS come Tecnologia Sostenibile

I principali vantaggi di sostenibilità della SLS sono incentrati su come cambia la progettazione e la logistica della produzione, allontanandosi dalle inefficienze dei metodi tradizionali.

Minimo Spreco di Materiale nella Creazione dei Pezzi

A differenza della produzione sottrattiva (come la lavorazione CNC), che intaglia un pezzo da un blocco solido e può sprecare fino al 90% del materiale grezzo, la SLS è un processo additivo.

Costruisce i pezzi strato dopo strato, utilizzando solo il materiale necessario per la geometria del pezzo e i suoi supporti. Ciò si traduce in uno spreco di produzione diretto significativamente inferiore.

Abilitare Progetti Leggeri e Ottimizzati

La SLS offre agli ingegneri la libertà di creare geometrie interne complesse, come reticoli e strutture di forma organica, impossibili da produrre con altri metodi.

Questa capacità, nota come alleggerimento (lightweighting), è fondamentale in settori come l'aerospaziale e l'automotive. Un pezzo più leggero su un aereo o un veicolo riduce il consumo di carburante durante l'intera vita operativa, creando un enorme beneficio ambientale a valle.

Produzione On-Demand e Localizzata

La tecnologia SLS è priva di utensili, il che significa che non richiede stampi o attrezzature personalizzate. Ciò consente la produzione di parti su richiesta, riducendo la necessità di magazzini grandi e ad alta intensità energetica per lo stoccaggio dell'inventario.

Inoltre, supporta un modello di produzione distribuita, in cui le parti possono essere stampate localmente, riducendo le distanze di trasporto e le emissioni di carbonio associate.

Comprendere i Compromessi e i Costi Ambientali

Nonostante i suoi vantaggi, la realtà operativa della SLS comporta significativi svantaggi ambientali che devono essere gestiti attentamente.

Il Problema del Tasso di Riciclo della Polvere

Questa è la sfida di sostenibilità più significativa per la SLS. La polvere non sinterizzata nella camera di costruzione è esposta ad alte temperature per periodi prolungati, il che ne degrada le proprietà.

A causa di questo degrado termico, non è possibile riutilizzare semplicemente il 100% della polvere rimanente. Deve essere miscelata con un'alta percentuale di polvere nuova e vergine per mantenere la qualità del pezzo. Questo rapporto è chiamato tasso di riciclo (refresh rate).

Un tasso di riciclo tipico è del 50%, il che significa che per ogni nuova costruzione, il 50% della polvere deve essere materiale vergine. La polvere "usata" rimanente che non può più essere riciclata spesso diventa rifiuto, sebbene gli sforzi per il riciclo a valle siano in aumento.

Elevato Consumo Energetico

Le macchine SLS sono ad alta intensità energetica. L'intera camera di costruzione deve essere riscaldata a una temperatura appena inferiore al punto di fusione del materiale e mantenuta a tale temperatura per tutta la durata della stampa, che può durare molte ore o addirittura giorni.

Questo stato prolungato e ad alta energia, combinato con l'energia richiesta dal laser, si traduce in una domanda di elettricità sostanziale per pezzo, specialmente per le piccole costruzioni con bassa densità di riempimento.

Origine dei Materiali e Fine Vita

I materiali più comuni per la SLS, come il Nylon 12 (PA12), sono polimeri derivati dal petrolio. La loro produzione dipende dai combustibili fossili e comporta la propria impronta di carbonio.

Sebbene i polimeri di origine biologica stiano diventando disponibili, non sono ancora mainstream. Inoltre, il riciclo dei pezzi SLS finiti non è un processo ampiamente consolidato o semplice, il che significa che molti pezzi sono destinati alla discarica alla fine del loro ciclo di vita.

Fare la Scelta Giusta per la Tua Applicazione

La sostenibilità della SLS non è assoluta; dipende interamente da come sfrutti i suoi punti di forza per superare le sue debolezze.

- Se la tua attenzione principale è sulle prestazioni del ciclo di vita (es. aerospaziale, automotive ad alte prestazioni): Il massiccio risparmio di carburante derivante da un componente alleggerito supererà quasi certamente i costi energetici e materiali della sua produzione.

- Se la tua attenzione principale è sulla produzione di parti in plastica semplici e ad alto volume: Lo spreco di polvere e l'alto consumo energetico della SLS la rendono molto meno sostenibile rispetto a un processo ben ottimizzato come lo stampaggio a iniezione.

- Se la tua attenzione principale è sulla prototipazione rapida e la creazione di utensili personalizzati: Il vantaggio di evitare utensili rigidi e ridurre gli sprechi di sviluppo rende spesso la SLS una scelta più sostenibile rispetto ai metodi di prototipazione tradizionali.

- Se la tua attenzione principale è minimizzare l'impatto diretto sulla produzione: Massimizza la densità di riempimento di ogni costruzione per produrre il maggior numero possibile di pezzi per l'energia consumata e seleziona materiali con un tasso di riciclo più elevato.

Comprendendo questo equilibrio, puoi applicare strategicamente la SLS dove offre un impatto ambientale netto veramente positivo.

Tabella Riassuntiva:

| Aspetto di Sostenibilità | Vantaggio/Sfida | Concetto Chiave |

|---|---|---|

| Spreco di Materiale | Vantaggio | Spreco minimo rispetto ai metodi sottrattivi (es. lavorazione CNC). |

| Libertà di Progettazione | Vantaggio | L'alleggerimento ottimizza l'efficienza del ciclo di vita del prodotto (es. nell'aerospaziale). |

| Tasso di Riciclo della Polvere | Sfida | Il requisito tipico del 50% di polvere vergine porta a spreco di materiale. |

| Consumo Energetico | Sfida | Elevato consumo energetico dovuto alla camera di costruzione riscaldata e al laser durante lunghi tempi di stampa. |

Ottimizza la Sostenibilità della Tua Produzione Additiva con KINTEK

Comprendere i compromessi della SLS è il primo passo. Il passo successivo è collaborare con un fornitore che possa aiutarti a massimizzare i suoi benefici. In KINTEK, siamo specializzati nel fornire le attrezzature di laboratorio e i materiali di consumo che supportano processi SLS efficienti e di alta qualità.

Sia che tu ti concentri sulla R&S, sulla prototipazione rapida o sulla produzione, possiamo aiutarti a selezionare i materiali e le attrezzature giuste per migliorare il riutilizzo della polvere, massimizzare la densità di costruzione e migliorare il tuo profilo di sostenibilità generale.

Pronto a rendere il tuo processo SLS più sostenibile? Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono supportare i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

Domande frequenti

- Cos'è la calcinazione? Una guida alla purificazione e trasformazione ad alta temperatura

- Qual è l'importanza di un dispositivo di riscaldamento a temperatura controllata? Padroneggiare la sintesi dei derivati 1,3,4-ossadiazolici

- Quali materiali vengono utilizzati nel processo di forgiatura? Scegli il metallo giusto per resistenza e prestazioni

- Quali sono gli usi della sinterizzazione? Sblocca la produzione per materiali ad alta temperatura

- Qual è la differenza tra pezzi fusi e pezzi sinterizzati? Scegliere il giusto processo di formatura dei metalli

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Cos'è il legante nella spettrometria a fluorescenza a raggi X (XRF)? La chiave per creare pellet di campione stabili e accurati

- Chi usa l'olio di pirolisi? Una guida per i produttori industriali di energia e prodotti chimici