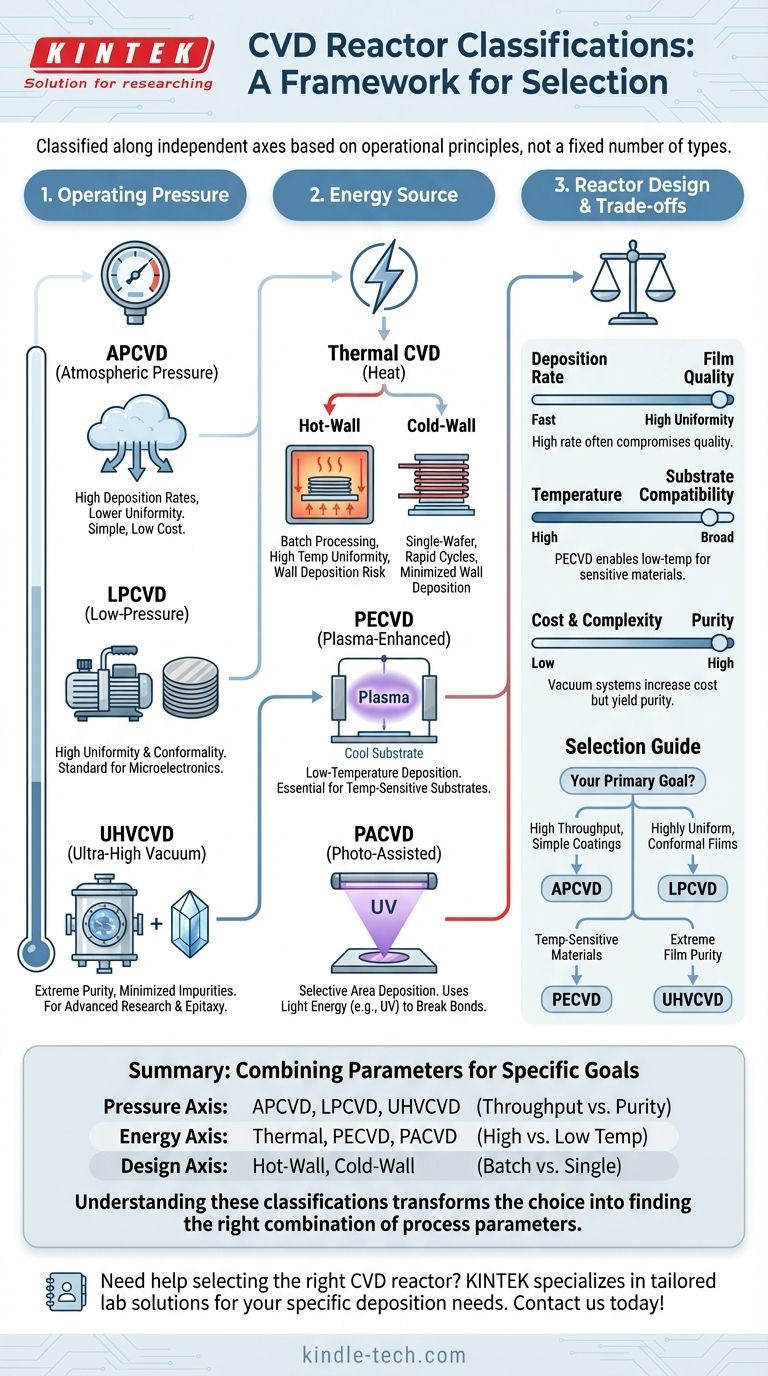

Piuttosto che essere categorizzati in un numero fisso di tipi, i reattori per deposizione chimica da fase vapore (CVD) sono classificati lungo diversi assi indipendenti basati sui loro principi operativi. Le classificazioni più comuni si basano sulla pressione operativa, sul metodo utilizzato per energizzare la reazione chimica e su come vengono erogati i precursori chimici. Comprendere questi parametri è fondamentale per selezionare il processo corretto per un materiale specifico.

Il "tipo" di reattore CVD non è un'unica etichetta, ma una combinazione di scelte—pressione, temperatura e fonte di energia—ognuna delle quali rappresenta un compromesso tra velocità di deposizione, qualità del film, costo e compatibilità del substrato.

Gli assi di classificazione primari

Il CVD è un processo in cui un materiale solido—un film sottile—viene fatto crescere su un substrato da precursori chimici in fase vapore. I vari design dei reattori esistono per controllare questo processo con precisione, e sono meglio compresi dal modo in cui gestiscono tre variabili chiave: pressione, energia e erogazione del precursore.

Classificazione per pressione operativa

La pressione all'interno della camera del reattore cambia fondamentalmente il comportamento delle molecole di gas, influenzando direttamente la qualità e l'uniformità del film risultante.

CVD a pressione atmosferica (APCVD) Questo metodo opera a pressione atmosferica standard. È relativamente semplice ed economico, consentendo elevate velocità di deposizione. Tuttavia, l'alta pressione porta a reazioni in fase gassosa e a una minore uniformità del film.

CVD a bassa pressione (LPCVD) Operando a pressione ridotta (tipicamente 0,1-100 Pa) aumenta significativamente il cammino libero medio delle molecole di gas. Ciò consente loro di viaggiare più lontano prima di collidere, risultando in film altamente uniformi e conformi, il che è fondamentale per la microelettronica. Le velocità di deposizione sono inferiori rispetto all'APCVD.

CVD in ultra-alto vuoto (UHVCVD) Questa è una forma specializzata di LPCVD che opera sotto pressioni estremamente basse. Il vantaggio principale è la minimizzazione dell'incorporazione di impurità nel film, portando a una purezza eccezionale. È utilizzato principalmente per la ricerca avanzata e la crescita di strati epitassiali di alta qualità, come il silicio-germanio.

Classificazione per fonte di energia

Una reazione chimica richiede energia. Il modo in cui questa energia viene fornita ai gas precursori è un altro importante elemento distintivo tra i sistemi CVD.

CVD termico (a parete calda e a parete fredda)

Questo è il metodo più fondamentale, che utilizza il calore per avviare la reazione.

Un reattore a parete calda riscalda l'intera camera, comprese le pareti della camera e i substrati. Questo approccio è eccellente per la lavorazione in batch di molti wafer contemporaneamente con elevata uniformità di temperatura, ma può portare alla deposizione del film sulle pareti della camera, che consuma precursori e può diventare una fonte di contaminazione da particelle.

Un reattore a parete fredda riscalda selettivamente solo il substrato, lasciando le pareti della camera fredde. Ciò minimizza la deposizione indesiderata sulle pareti ed è comune per la lavorazione di wafer singoli, consentendo cicli rapidi di riscaldamento e raffreddamento.

CVD potenziato da plasma (PECVD)

Il PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma altamente energetico può scomporre le molecole di gas precursore a temperature molto più basse di quelle richieste dal CVD termico. Questo è il vantaggio distintivo del PECVD, che lo rende essenziale per depositare film su substrati che non possono sopportare alte temperature, come la plastica o i wafer di silicio completamente processati.

CVD assistito da foto (PACVD)

In questa tecnica specializzata, la luce—tipicamente ultravioletta (UV)—viene utilizzata per fornire l'energia necessaria per rompere i legami chimici dei precursori. Poiché la luce può essere focalizzata, consente la deposizione selettiva dell'area senza la necessità di maschere.

Comprendere i compromessi

La scelta di un metodo CVD implica il bilanciamento di priorità contrastanti. Non esiste un singolo reattore "migliore"; esiste solo lo strumento migliore per un'applicazione specifica.

Velocità di deposizione vs. qualità del film

Generalmente, le condizioni che favoriscono elevate velocità di deposizione, come la pressione atmosferica, possono compromettere la qualità del film, portando a scarsa uniformità e struttura. Processi più lenti e controllati come l'LPCVD producono film superiori.

Temperatura vs. compatibilità del substrato

Le alte temperature spesso producono film cristallini con eccellenti proprietà. Tuttavia, queste temperature danneggeranno o distruggeranno molti substrati. Questo è il compromesso critico che il PECVD è stato progettato per risolvere, consentendo la deposizione di film di qualità a basse temperature.

Costo e complessità vs. purezza

I sistemi APCVD sono i più semplici ed economici da costruire e utilizzare. Man mano che ci si sposta verso LPCVD e soprattutto UHVCVD, la necessità di pompe per vuoto sofisticate, guarnizioni e sistemi di controllo aumenta drasticamente il costo e la complessità in cambio di uniformità e purezza superiori.

Selezione dell'approccio CVD giusto per il tuo obiettivo

La tua scelta della tecnologia CVD dovrebbe essere guidata interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo primario è un'elevata produttività e un basso costo per rivestimenti semplici: l'APCVD è spesso il punto di partenza più pratico.

- Se il tuo obiettivo primario sono film altamente uniformi e conformi per la microelettronica: l'LPCVD è lo standard industriale consolidato.

- Se il tuo obiettivo primario è depositare film su materiali sensibili alla temperatura: il PECVD è la scelta essenziale e spesso unica.

- Se il tuo obiettivo primario è la ricerca fondamentale che richiede una purezza estrema del film: l'UHVCVD fornisce l'ambiente controllato necessario.

In definitiva, comprendere queste classificazioni trasforma la domanda da "quanti tipi ci sono?" a "quale combinazione di parametri di processo raggiungerà i miei obiettivi materiali?"

Tabella riassuntiva:

| Asse di classificazione | Tipi chiave | Caso d'uso primario |

|---|---|---|

| Pressione operativa | APCVD, LPCVD, UHVCVD | Elevata produttività, uniformità o purezza estrema |

| Fonte di energia | CVD termico, PECVD, PACVD | Deposizione ad alta o bassa temperatura |

| Design del reattore | Parete calda, Parete fredda | Lavorazione in batch vs. lavorazione di wafer singoli |

Hai bisogno di aiuto per selezionare il reattore CVD giusto per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue specifiche esigenze di deposizione—sia che tu richieda elevata uniformità, lavorazione a bassa temperatura o film ad alta purezza. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati