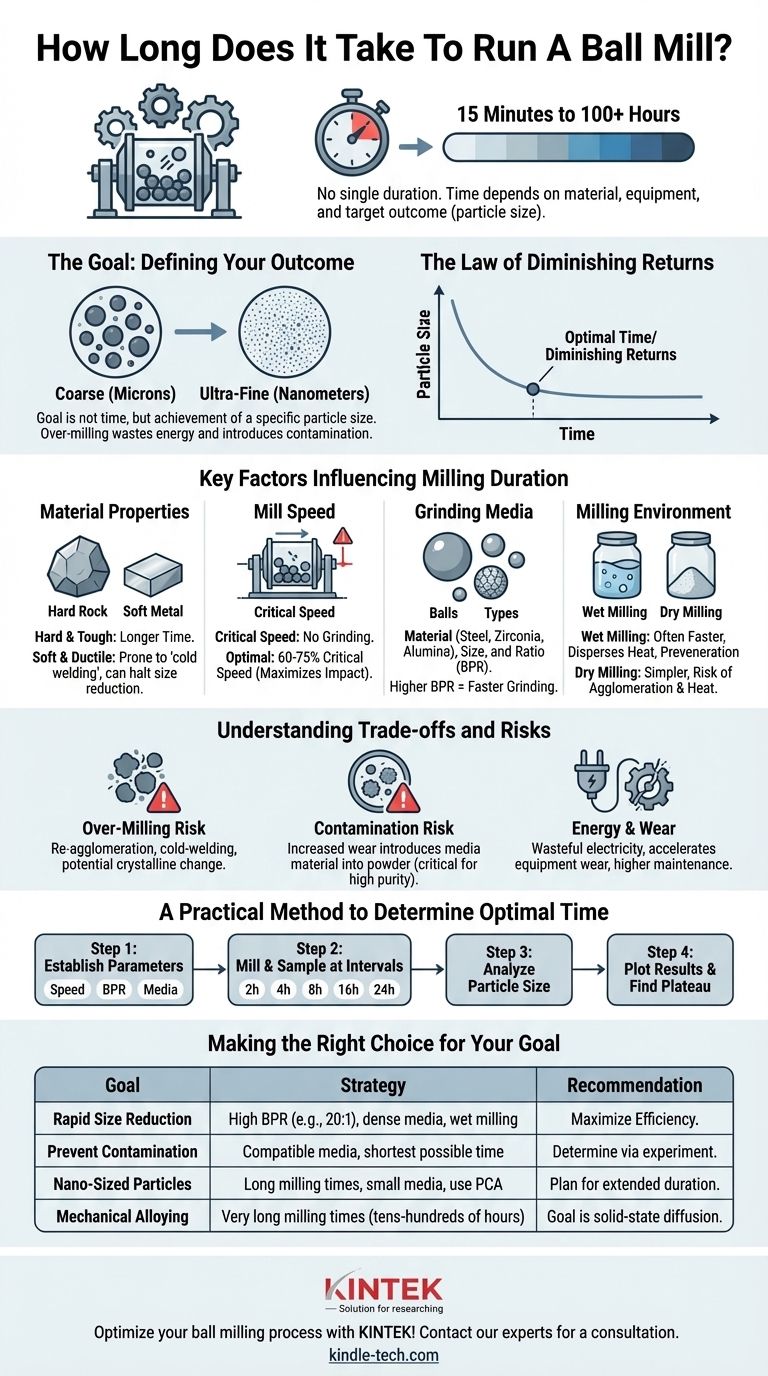

La risposta breve è questa: non esiste una durata unica per il funzionamento di un mulino a palle. Il processo può richiedere da 15 minuti per una semplice miscelazione a oltre 100 ore per la creazione di nanoparticelle o leghe meccaniche. Il tempo corretto è dettato interamente dal tuo materiale, dalla tua attrezzatura e, soprattutto, dalla dimensione finale delle particelle desiderata.

L'obiettivo della macinazione a palle non è far funzionare il mulino per un tempo specifico, ma farlo funzionare abbastanza a lungo da raggiungere un risultato specifico, di solito una dimensione delle particelle target. Prolungare il tempo oltre questo punto produce rendimenti decrescenti, introduce contaminazione e spreca energia.

L'obiettivo: definire il risultato desiderato

Prima di poter determinare il tempo di macinazione, devi prima definire cosa stai cercando di ottenere. L'intero processo è orientato all'obiettivo.

Perché la dimensione delle particelle è la metrica critica

La durata della macinazione è quasi sempre determinata dalla ricerca di una dimensione specifica delle particelle. Particelle più piccole offrono una superficie maggiore, che può aumentare i tassi di reazione, migliorare il comportamento di sinterizzazione o creare sospensioni stabili.

Il tuo obiettivo potrebbe essere grossolano (micron) o ultra-fine (nanometri), e questo singolo fattore avrà il maggiore impatto sul tuo tempo di macinazione.

La legge dei rendimenti decrescenti

Il processo di macinazione non è lineare. Macinare una particella da 1 mm fino a 100 micron è molto più veloce che macinare una particella da 10 micron fino a 1 micron.

Man mano che le particelle diventano più piccole, l'energia richiesta per frantumarle ulteriormente aumenta drasticamente. Allo stesso tempo, la tendenza delle particelle fini ad agglomerarsi (agglomerazione) inizia a contrastare il processo di macinazione.

Fattori chiave che influenzano la durata della macinazione

Il tempo di macinazione è una funzione di diverse variabili interagenti. Ottimizzare questi fattori è la chiave per ridurre il tempo di macinazione in modo efficiente.

Proprietà del materiale: durezza e fragilità

Materiali duri e tenaci come il carburo di tungsteno richiedono molta più energia e tempo per essere scomposti rispetto a materiali fragili come il silicio.

Materiali più morbidi e duttili (come alluminio o rame) sono soggetti a "saldatura a freddo", dove le particelle si appiattiscono e si saldano insieme invece di frantumarsi. Questo può aumentare drasticamente il tempo di macinazione o addirittura arrestare del tutto la riduzione delle dimensioni.

Velocità del mulino: il concetto di velocità critica

Ogni mulino ha una "velocità critica", la velocità di rotazione alla quale il mezzo macinante è bloccato alla parete dalla forza centrifuga e non avviene alcuna macinazione.

La macinazione più efficace avviene al 60-75% della velocità critica. Questo massimizza l'energia d'impatto mentre le sfere cadono a cascata dalla parte superiore del vaso a quella inferiore. Un funzionamento troppo lento riduce la forza d'impatto; un funzionamento troppo veloce la impedisce.

Mezzo macinante: materiale, dimensione e rapporto

Le sfere stesse sono uno strumento critico.

- Materiale: Le sfere d'acciaio sono dense ed efficaci ma possono introdurre contaminazione da ferro. Le sfere di zirconia o allumina sono più dure e più inerti ma meno dense, richiedendo tempi più lunghi.

- Dimensione: Le sfere più grandi sono migliori per scomporre grandi particelle iniziali. Le sfere più piccole sono più efficienti per produrre polveri finali molto fini.

- Rapporto sfere-polvere (BPR): Questo è il rapporto in peso del mezzo macinante rispetto alla tua polvere. Un BPR più alto (ad esempio, 10:1 o 20:1) significa impatti più frequenti ed energetici, portando a una macinazione più rapida.

Ambiente di macinazione: umido vs. secco

La macinazione a secco è più semplice ma può portare all'agglomerazione delle particelle e a un calore eccessivo.

La macinazione a umido, in cui viene aggiunto un liquido (come etanolo o acqua), è spesso più efficiente. Il liquido disperde il calore, impedisce alle particelle di agglomerarsi e può accelerare significativamente il processo per ottenere particelle ultra-fini.

Comprendere i compromessi e i rischi

Più a lungo non è sempre meglio. Comprendere gli svantaggi di una macinazione eccessiva è fondamentale per il controllo del processo e la qualità.

Il rischio di macinazione eccessiva

Oltre un certo punto, un'ulteriore macinazione può essere controproducente. Le particelle fini possono iniziare a ri-agglomerarsi o a saldarsi a freddo, aumentando efficacemente la dimensione delle particelle. Per alcuni materiali, una macinazione eccessiva può anche modificare la struttura cristallina, un processo noto come amorfizzazione.

Il pericolo di contaminazione

Il processo di macinazione è intrinsecamente abrasivo. Le sfere e il vaso si usurano lentamente, introducendo piccole quantità del proprio materiale nella tua polvere. Più a lungo macini, maggiore è il livello di contaminazione. Questa è una preoccupazione critica nelle applicazioni che richiedono elevata purezza, come prodotti farmaceutici o elettronici.

Energia e usura delle attrezzature

La macinazione a palle è un processo ad alta intensità energetica. Far funzionare un mulino per 100 ore quando 20 sarebbero state sufficienti è un notevole spreco di elettricità e denaro. Accelera anche l'usura del tuo mulino e del mezzo macinante, aumentando i costi di manutenzione.

Un metodo pratico per determinare il tempo di macinazione

Il modo più affidabile per trovare il tuo tempo ottimale è attraverso un esperimento semplice e sistematico.

Passo 1: Stabilisci i tuoi parametri

Scegli la velocità del mulino, il rapporto sfere-polvere e il tipo di mezzo in base al tuo materiale e al tuo obiettivo. Se non sei sicuro, inizia con un BPR conservativo come 10:1 e una velocità di circa il 70% della velocità critica.

Passo 2: Macina e campiona a intervalli

Fai funzionare il mulino e fermalo a intervalli predeterminati per prelevare un piccolo campione della polvere. Un buon programma iniziale potrebbe essere campionare a 2, 4, 8, 16 e 24 ore.

Passo 3: Analizza la dimensione delle particelle

Usa un analizzatore di dimensione delle particelle (ad esempio, diffrazione laser) o la microscopia (ad esempio, SEM) per misurare la dimensione media delle particelle di ogni campione.

Passo 4: Traccia i tuoi risultati e trova il plateau

Crea un semplice grafico con il tempo di macinazione sull'asse x e la dimensione delle particelle sull'asse y. Vedrai una curva in cui la dimensione delle particelle diminuisce rapidamente all'inizio e poi inizia a stabilizzarsi. Questo "plateau" è il tuo punto di rendimenti decrescenti. Il tempo di macinazione ottimale è tipicamente al "ginocchio" di questa curva, poco prima che si appiattisca completamente.

Fare la scelta giusta per il tuo obiettivo

Usa il tuo risultato desiderato per guidare lo sviluppo del tuo processo.

- Se il tuo obiettivo principale è una rapida riduzione delle dimensioni: Usa un rapporto sfere-polvere elevato (ad esempio, 20:1), un mezzo ad alta densità come l'acciaio e considera la macinazione a umido per massimizzare l'efficienza.

- Se il tuo obiettivo principale è prevenire la contaminazione: Seleziona un mezzo fatto di un materiale compatibile (o dello stesso materiale della tua polvere) e usa la curva dimensione delle particelle vs. tempo per determinare il tempo più breve possibile per raggiungere il tuo obiettivo.

- Se il tuo obiettivo principale è ottenere particelle di dimensioni nanometriche: Pianifica tempi di macinazione lunghi, usa mezzi macinanti di piccolo diametro e impiega un agente di controllo del processo (PCA) come l'acido stearico o un solvente liquido per prevenire l'agglomerazione delle particelle.

- Se il tuo obiettivo principale è la lega meccanica: Preparati a tempi di macinazione molto lunghi (decine o centinaia di ore) poiché l'obiettivo è indurre la diffusione allo stato solido, non solo ridurre la dimensione delle particelle.

In definitiva, determinare il tempo di macinazione corretto è un processo di sperimentazione controllata, non una semplice ricerca in una tabella.

Tabella riassuntiva:

| Fattore chiave | Influenza sul tempo di macinazione |

|---|---|

| Dimensione delle particelle target | Maggiore impatto; le nanoparticelle richiedono tempi significativamente più lunghi. |

| Durezza del materiale | Materiali più duri e tenaci (ad es. carburo di tungsteno) richiedono più tempo. |

| Rapporto sfere-polvere (BPR) | Un BPR più alto (ad es. 20:1) significa macinazione più rapida. |

| Ambiente di macinazione | La macinazione a umido può accelerare il processo per le particelle ultra-fini. |

| Rischio di contaminazione | Tempi più lunghi aumentano la contaminazione dovuta all'usura del mezzo e del vaso. |

Ottimizza il tuo processo di macinazione a palle con KINTEK!

Determinare il tempo di macinazione preciso per il tuo materiale specifico e la dimensione delle particelle desiderata è fondamentale per l'efficienza e la purezza. Che tu stia riducendo le particelle a scala nanometrica, legando meccanicamente o semplicemente miscelando, l'attrezzatura giusta e la consulenza esperta fanno la differenza.

KINTEK è specializzata in mulini da laboratorio di alta qualità, mezzi macinanti e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per raggiungere i tuoi obiettivi più velocemente e con meno contaminazione.

Non sprecare energia e tempo—Contatta il nostro team oggi stesso per una consulenza e lasciaci aiutarti a individuare i tuoi parametri di macinazione ottimali!

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Perché sono necessari mulini a sfere ad alta precisione per i catalizzatori di ossidi di metalli alcalino-terrosi? Ottimizzare reattività e precisione

- Perché l'attrezzatura per la sintesi meccanochimica è essenziale per i catalizzatori a singolo atomo? Scala l'efficienza della tua produzione

- Quante sfere sono necessarie per un mulino a sfere? Ottimizza la macinazione con il giusto volume di carica.

- Quali sono i fattori che influenzano la fresatrice? Padroneggiare i compromessi per ottenere prestazioni di punta

- Qual è l'uso della macinazione in laboratorio? Sblocca un'analisi del campione accurata e omogenea

- Perché un macinatore meccanico ad alta potenza è essenziale per i catalizzatori di gusci d'uovo di scarto? Massimizza la resa di biodiesel oggi stesso

- Qual è la dimensione massima dell'alimentazione per un mulino a martelli? È una variabile dipendente dal sistema, non un numero fisso

- Come garantisce l'accuratezza delle misurazioni l'attrezzatura di rettifica di precisione? Preparazione metallografica di base per acciaio sferico