Nella sua essenza, la pirolisi lenta è un processo di decomposizione termica controllata progettato per massimizzare la creazione di un prodotto solido e ricco di carbonio noto come biochar. Implica il riscaldamento di materiale organico (biomassa) a temperature moderate di circa 400°C per diverse ore in un ambiente completamente privo di ossigeno, il che previene la combustione e favorisce la formazione di carbone stabile.

Il principio centrale della pirolisi lenta è il controllo della velocità. Riscaldando gradualmente la biomassa per un periodo prolungato senza aria, il processo prioritizza intenzionalmente la formazione di un solido di alta qualità (biochar) minimizzando la produzione di sottoprodotti liquidi e gassosi.

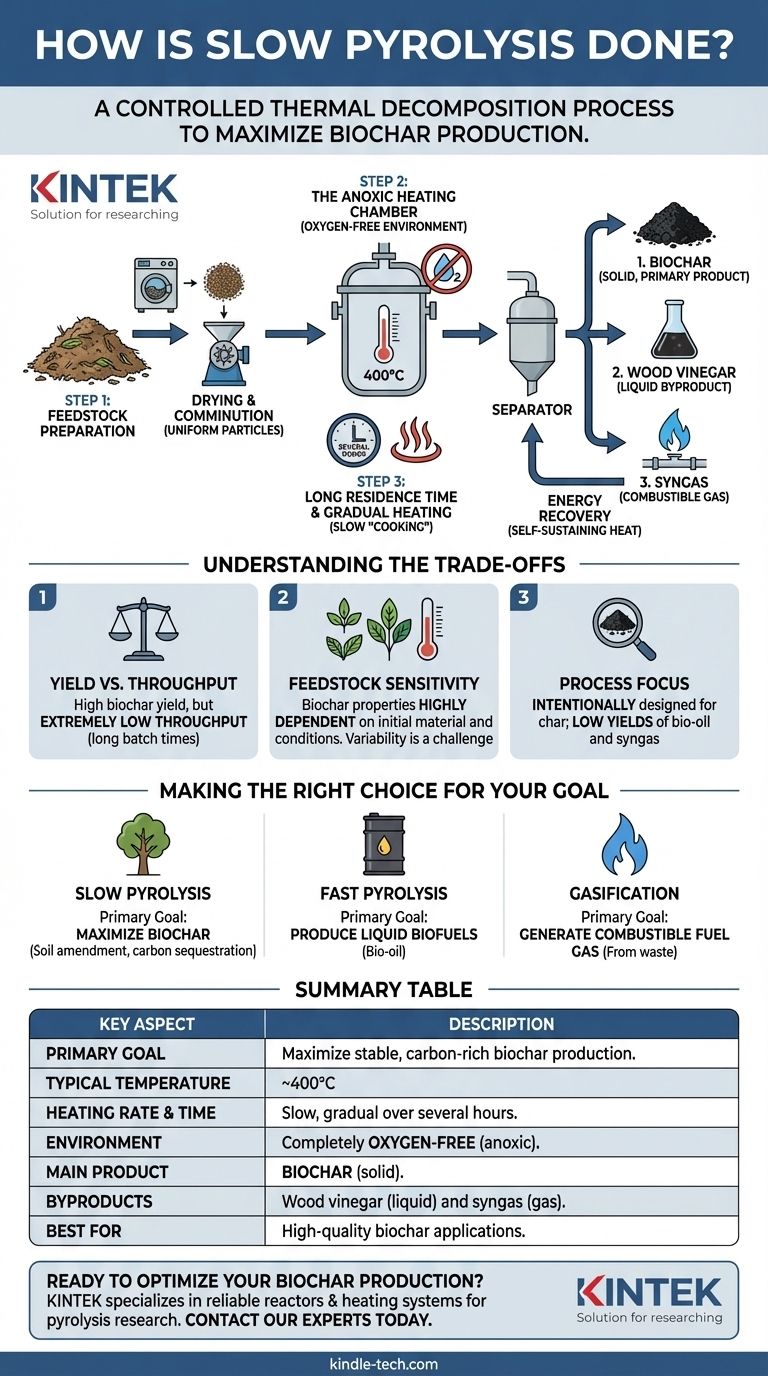

Il Meccanismo Fondamentale: Dalla Biomassa al Biochar

La pirolisi lenta è un processo deliberato, a più stadi, in cui ogni passaggio è ottimizzato per il prodotto solido finale. Il metodo è più simile a una cottura a bassa temperatura che a una combustione rapida.

Fase 1: Preparazione della Materia Prima

Prima di qualsiasi riscaldamento, la biomassa grezza deve essere preparata. Ciò comporta tipicamente l'essiccazione per ridurre il contenuto di umidità e la comminuzione meccanica (macinazione o triturazione) in particelle più piccole e uniformi.

Questa preparazione assicura che il calore sia trasferito uniformemente attraverso il materiale, portando a una reazione pirolitica più consistente e completa.

Fase 2: La Camera di Riscaldamento Anossico

La biomassa preparata viene caricata in un reattore che viene poi sigillato per rimuovere l'aria. Questo ambiente anossico (privo di ossigeno) è la condizione più critica per la pirolisi.

Senza ossigeno, la biomassa non può bruciare. Invece, il calore applicato scompone i complessi polimeri organici come cellulosa e lignina in componenti più semplici e stabili.

Fase 3: Tempo di Residenza Lungo e Riscaldamento Graduale

Il reattore viene riscaldato gradualmente a una temperatura target di circa 400°C. La biomassa viene mantenuta a o intorno a questa temperatura per un lungo tempo di residenza, spesso per diverse ore.

Questo lento processo di "cottura" consente lo svolgimento di reazioni secondarie, in cui i composti volatili possono ulteriormente decomporsi e ri-polimerizzare sulla superficie del solido, aumentando la resa e la stabilità complessiva del biochar.

Fase 4: Separazione del Prodotto e Recupero Energetico

Man mano che la biomassa si decompone, si separa in tre prodotti distinti:

- Un solido: Il prodotto primario, il biochar o biocarbone.

- Un liquido: Un condensato acquoso noto come aceto di legno o acido piroligneo.

- Un gas: Una miscela di gas combustibili (syngas) come idrogeno, metano e monossido di carbonio.

Una caratteristica chiave dei sistemi di pirolisi lenta efficienti è che il bio-gas prodotto può essere catturato e combusto per fornire il calore di processo necessario, creando un ciclo energetico parzialmente autosufficiente.

Comprendere i Compromessi di Questo Metodo

Sebbene altamente efficace per la produzione di biochar, la pirolisi lenta comporta compromessi significativi che sono cruciali per qualsiasi applicazione pratica.

Resa vs. Portata

Il vantaggio principale della pirolisi lenta è la sua alta resa di biochar solido. Tuttavia, ciò comporta un costo in termini di portata estremamente bassa. L'elaborazione di un lotto di biomassa può richiedere molte ore, rendendola meno adatta per applicazioni che richiedono un rapido trattamento dei rifiuti.

Sensibilità alla Materia Prima

Le proprietà finali del biochar dipendono fortemente dalla materia prima iniziale e dalle precise condizioni di processo (temperatura e tempo). Questa variabilità rende difficile produrre un prodotto perfettamente consistente, il che può complicarne la valutazione e la commerciabilità.

Focus del Processo

La pirolisi lenta è uno strumento specializzato. È intenzionalmente progettata per produrre carbone, il che significa che le rese di bio-olio e syngas sono intrinsecamente basse. Se il combustibile liquido o gassoso è l'output desiderato, altri metodi sono molto più efficienti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di conversione termica corretta dipende interamente dal tuo obiettivo finale. Il termine "pirolisi" copre un ampio spettro di processi, ciascuno con un output primario diverso.

- Se il tuo obiettivo principale è massimizzare la resa di biochar per l'amendamento del suolo o la sequestro del carbonio: La pirolisi lenta è il metodo definitivo, poiché è specificamente progettata per favorire la creazione di carbonio solido stabile.

- Se il tuo obiettivo principale è produrre biocarburanti liquidi (bio-olio): Dovresti investigare la pirolisi rapida, che utilizza temperature più elevate e tempi di residenza di pochi secondi per massimizzare la resa liquida.

- Se il tuo obiettivo principale è generare un gas combustibile dai rifiuti: La gassificazione, che implica l'ossidazione parziale a temperature molto più elevate, è la tecnologia più diretta ed efficiente.

Comprendere che la pirolisi lenta è uno strumento specifico per un lavoro specifico—creare biochar—è la chiave per applicarla con successo.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Massimizzare la produzione di biochar stabile e ricco di carbonio. |

| Temperatura Tipica | ~400°C |

| Velocità e Tempo di Riscaldamento | Riscaldamento lento e graduale per diverse ore. |

| Ambiente | Completamente privo di ossigeno (anossico) per prevenire la combustione. |

| Prodotto Principale | Biochar (solido). |

| Sottoprodotti | Aceto di legno (liquido) e syngas (gas). |

| Ideale Per | Applicazioni in cui il biochar di alta qualità è l'obiettivo primario, come l'amendamento del suolo e la sequestro del carbonio. |

Pronto a ottimizzare la tua produzione di biochar?

Le condizioni controllate e precise richieste per una pirolisi lenta efficiente richiedono attrezzature da laboratorio affidabili. KINTEK è specializzata nei reattori e nei sistemi di riscaldamento necessari per la tua ricerca e sviluppo sulla pirolisi.

Forniamo gli strumenti per aiutarti a:

- Ottenere una produzione di biochar consistente e ad alta resa.

- Controllare accuratamente temperatura e tempo di residenza.

- Gestire in sicurezza ambienti anossici.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio specializzate possono far progredire i tuoi progetti di energia sostenibile. Contattaci tramite il nostro modulo di contatto per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza