In sostanza, la sinterizzazione è un processo di produzione che trasforma una massa di polvere in un oggetto solido utilizzando calore e pressione. Si compone di tre fasi principali: preparazione e formatura del materiale in polvere, riscaldamento in un forno controllato a una temperatura inferiore al suo punto di fusione e raffreddamento per formare una parte densificata e unificata. Questo metodo consente alle particelle di fondersi a livello atomico senza mai diventare liquide.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione allo stato solido. Applicando energia termica, gli atomi sono incoraggiati a migrare attraverso i confini delle singole particelle di polvere, legandole efficacemente in una massa singola e densa. Ciò la rende una tecnica inestimabile per lavorare con materiali che hanno punti di fusione estremamente elevati.

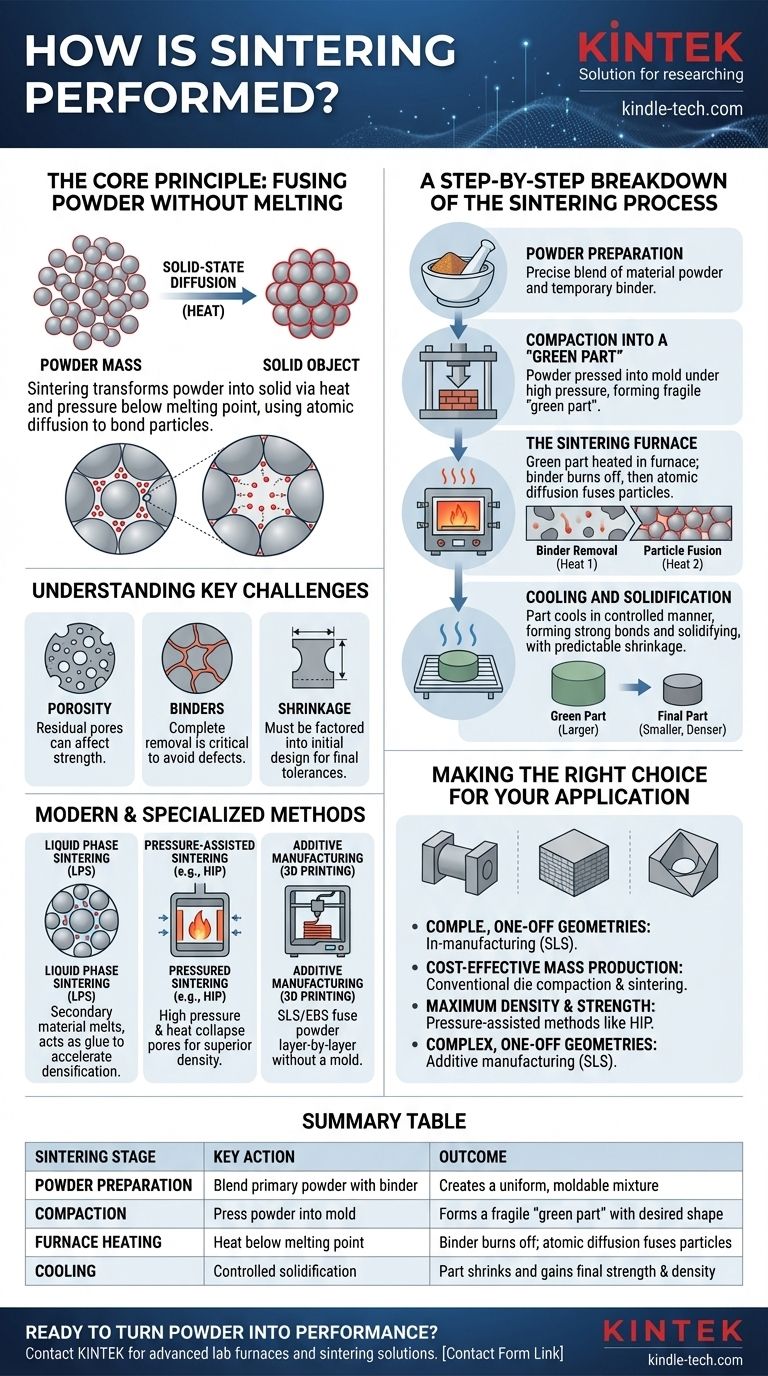

Il principio fondamentale: fondere la polvere senza scioglierla

Cos'è la sinterizzazione?

La sinterizzazione, nota anche come frittaggio, è un trattamento termico per compattare e formare un materiale solido a partire da una polvere. È il processo di riferimento per materiali come tungsteno, molibdeno e alcune ceramiche, i cui punti di fusione sono così elevati che la loro colata è impraticabile o proibitivamente costosa.

Il processo riduce la porosità tra le particelle di partenza, aumentando la densità dell'oggetto finale.

La scienza della diffusione atomica

La magia della sinterizzazione avviene a livello microscopico. Quando riscaldati, gli atomi all'interno delle particelle di polvere acquisiscono energia cinetica. Questa energia consente loro di muoversi e riorganizzarsi.

Nei punti in cui le particelle si toccano, gli atomi "saltano" da una particella all'altra, eliminando gradualmente lo spazio vuoto (pori) tra di esse. Questa diffusione crea forti legami metallici o ceramici, fondendo le particelle in un pezzo solido e coerente.

Una ripartizione passo passo del processo di sinterizzazione

Fase 1: Preparazione della polvere

Il processo inizia creando una miscela precisa di materiali. Questa spesso include la polvere metallica o ceramica primaria mescolata con un agente legante temporaneo.

Questi leganti, come cera, polimeri o persino acqua, servono a tenere insieme la polvere in una forma preliminare durante la fase successiva.

Fase 2: Compattazione in una "parte verde"

La polvere preparata viene quindi compattata nella forma desiderata. Ciò viene tipicamente fatto pressandola in uno stampo o una matrice sotto alta pressione.

L'oggetto risultante è noto come "parte verde". Ha la geometria corretta ma è meccanicamente fragile, simile nella consistenza a un pezzo di gesso, e richiede la fase di riscaldamento finale per acquisire la sua resistenza.

Fase 3: Il forno di sinterizzazione

La parte verde viene posta in un forno a atmosfera controllata. Il ciclo di riscaldamento è gestito attentamente e avviene in due fasi.

In primo luogo, la temperatura viene aumentata per bruciare o far evaporare il materiale legante. In secondo luogo, la temperatura viene ulteriormente aumentata fino a poco al di sotto del punto di fusione del materiale primario. È qui che si verificano la diffusione atomica e la fusione delle particelle.

Fase 4: Raffreddamento e solidificazione

Dopo essere stata mantenuta alla temperatura di sinterizzazione per una durata specifica, il componente viene raffreddato in modo controllato. Man mano che si raffredda, i legami appena formati si rafforzano e la parte si solidifica nel suo stato finale e denso.

Durante questa fase, la parte si restringe a causa della densificazione. Questo restringimento è prevedibile e deve essere considerato nella progettazione iniziale dello stampo e della parte verde.

Comprendere i compromessi e le considerazioni chiave

La sfida della porosità

Sebbene la sinterizzazione aumenti significativamente la densità, ottenere una parte completamente priva di pori è difficile. Può rimanere una porosità residua, che può agire come punto di concentrazione dello stress e influenzare le proprietà meccaniche del componente finale.

Il ruolo critico dei leganti

Il legante è essenziale per formare la parte verde, ma la sua completa rimozione è fondamentale. Se una parte del legante rimane intrappolata durante la sinterizzazione, può causare difetti interni, crepe o punti deboli nel prodotto finale.

Gestione del restringimento

Tutte le parti sinterizzate si restringono. La quantità di restringimento dipende dal materiale, dalla densità iniziale della polvere e dai parametri di sinterizzazione. Prevedere e compensare accuratamente questa variazione dimensionale è fondamentale per ottenere una parte con le tolleranze finali corrette.

Metodi di sinterizzazione moderni e specializzati

Sinterizzazione in fase liquida (LPS)

Questa variazione prevede l'aggiunta di un materiale secondario con un punto di fusione più basso alla miscela di polveri. Durante il riscaldamento, questo additivo si scioglie e fluisce nei pori tra le particelle primarie solide, agendo come una colla. Questa fase liquida accelera la densificazione e può produrre parti più resistenti.

Sinterizzazione assistita dalla pressione

Tecniche come la Pressatura Isostatica a Caldo (HIP) applicano alta pressione contemporaneamente al calore. La pressione esterna aiuta a collassare i pori in modo più efficace, portando a densità significativamente più elevate e prestazioni meccaniche migliorate rispetto alla sinterizzazione convenzionale.

Produzione additiva (Stampa 3D)

Le moderne tecnologie di stampa 3D si basano fortemente sulla sinterizzazione. La Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione a Fascio di Elettroni (EBS) utilizzano un fascio ad alta energia per fondere il materiale in polvere strato dopo strato, costruendo una parte complessa da zero senza la necessità di uno stampo.

Fare la scelta giusta per la tua applicazione

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa di forme semplici: la compattazione convenzionale a stampo seguita dalla sinterizzazione in forno è il metodo standard e affidabile.

- Se la tua attenzione principale è la massima densità e una resistenza meccanica superiore: i metodi assistiti dalla pressione come la Pressatura Isostatica a Caldo (HIP) sono la scelta migliore.

- Se la tua attenzione principale è la creazione di geometrie complesse, pezzi unici o prototipi: le tecniche di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) offrono una libertà di progettazione senza pari.

Comprendere i principi alla base della sinterizzazione ti consente di selezionare il metodo preciso necessario per trasformare semplici polveri in componenti ad alte prestazioni.

Tabella riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato |

|---|---|---|

| Preparazione della polvere | Miscelare la polvere primaria con il legante | Crea una miscela uniforme e modellabile |

| Compattazione | Pressare la polvere in uno stampo sotto alta pressione | Forma una fragile 'parte verde' con la forma desiderata |

| Riscaldamento in forno | Riscaldare sotto il punto di fusione in atmosfera controllata | Il legante viene bruciato; la diffusione atomica fonde le particelle |

| Raffreddamento | Solidificazione controllata | La parte si restringe e acquisisce resistenza e densità finali |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni? La giusta attrezzatura per la sinterizzazione è fondamentale per ottenere densità, resistenza e precisione dimensionale precise. KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per l'affidabile lavorazione termica di metalli e ceramiche. Sia che tu sia impegnato nella sinterizzazione convenzionale, HIP o nella produzione additiva, le nostre soluzioni garantiscono risultati coerenti. Contatta oggi stesso i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta