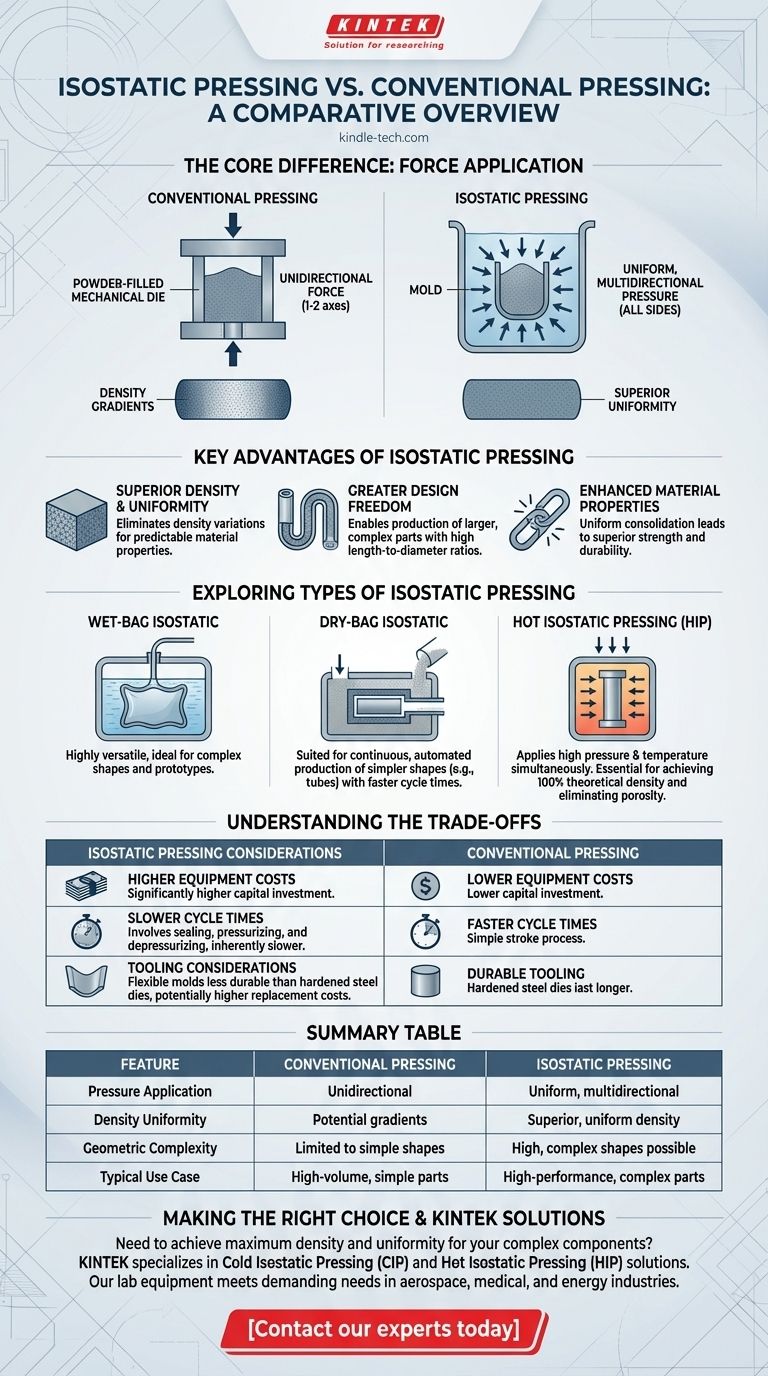

La distinzione fondamentale tra pressatura isostatica e convenzionale risiede nel modo in cui la pressione viene applicata al materiale. La pressatura convenzionale utilizza una matrice meccanica per applicare forza da una o due direzioni, mentre la pressatura isostatica utilizza un mezzo fluido per applicare una pressione uniforme e uguale da tutte le direzioni contemporaneamente. Questa differenza nel metodo di applicazione influisce drasticamente sulla densità, sull'uniformità e sulla complessità geometrica del componente finale.

Mentre la pressatura convenzionale applica forza lungo un singolo asse, creando potenziali variazioni di densità, la pressatura isostatica utilizza un fluido per applicare una pressione uguale da tutte le direzioni. Ciò si traduce in componenti altamente uniformi con proprietà del materiale superiori e maggiore libertà di progettazione.

La differenza fondamentale: forza unidirezionale vs. multidirezionale

Il metodo di compattazione è il fattore determinante che separa questi due processi. Ogni approccio è adatto a risultati e obiettivi di produzione diversi.

Pressatura convenzionale: forza unidirezionale

I metodi convenzionali, come la pressatura a matrice, compattano una polvere applicando forza lungo un singolo asse (uniassiale).

Questo approccio è veloce ed economico per forme semplici, ma può creare gradienti di densità all'interno del pezzo. L'attrito tra la polvere e le pareti della matrice impedisce che la pressione venga trasmessa uniformemente in tutto il componente.

Pressatura isostatica: pressione uniforme e multidirezionale

La pressatura isostatica posiziona la polvere in uno stampo flessibile e la immerge in un fluido, che viene poi pressurizzato. Questo applica una forza uguale e simultanea a ogni superficie del componente.

Questo metodo raggiunge un contatto intimo tra le particelle senza le limitazioni geometriche di una matrice rigida. Il risultato è un pezzo "verde" con massima uniformità e densità, poiché consolida efficacemente vuoti e difetti interni.

Vantaggi chiave della pressatura isostatica

La scelta della pressatura isostatica offre vantaggi distinti che sono spesso critici per applicazioni ad alte prestazioni.

Densità e uniformità superiori

Poiché la pressione viene applicata da tutti i lati, la pressatura isostatica elimina le variazioni di densità comuni nei metodi convenzionali. Questa uniformità porta a proprietà del materiale più prevedibili e affidabili dopo la lavorazione finale, come la sinterizzazione.

Maggiore libertà di progettazione

Senza i vincoli di una matrice rigida, la pressatura isostatica consente la produzione di componenti più grandi e complessi. Aumenta significativamente i rapporti lunghezza-diametro consentiti, rendendola ideale per prodotti lunghi e a parete sottile.

Proprietà del materiale migliorate

Il consolidamento uniforme delle particelle e l'eliminazione dei difetti interni si traducono in proprietà del materiale finali superiori. Questo è cruciale per i componenti che devono resistere a stress, temperature o fatica estremi.

Esplorare i tipi di pressatura isostatica

La pressatura isostatica non è una singola tecnica, ma una famiglia di processi, ciascuno adattato a esigenze specifiche.

Pressatura isostatica a sacco umido (Wet-Bag)

In questo metodo, lo stampo riempito di polvere viene sigillato e completamente immerso nel liquido ad alta pressione.

Questo processo è altamente versatile e ideale per la produzione di forme complesse, prototipi o piccole serie di produzione in cui i cambi di utensili sono frequenti.

Pressatura isostatica a sacco secco (Dry-Bag)

Qui, lo stampo flessibile è integrato nel recipiente a pressione stesso, e la polvere viene caricata "a secco" senza che lo stampo venga rimosso.

Questo approccio è più adatto per la produzione continua e automatizzata di forme più semplici come tubi o barre, offrendo tempi di ciclo più rapidi rispetto al metodo a sacco umido.

Pressatura isostatica a caldo (HIP)

L'HIP è un processo secondario che applica contemporaneamente alta pressione e alta temperatura. Viene spesso utilizzato dopo la sinterizzazione per eliminare qualsiasi porosità residua.

Questa tecnica viene utilizzata per raggiungere il 100% della densità massima teorica, essenziale per le applicazioni più esigenti nei settori aerospaziale, medico ed energetico.

Comprendere i compromessi

Sebbene potente, la pressatura isostatica non è sempre la scelta ottimale. Comporta chiari compromessi rispetto ai metodi convenzionali.

Costi delle attrezzature più elevati

I recipienti ad alta pressione e i complessi sistemi di controllo richiesti per la pressatura isostatica rappresentano un investimento di capitale significativamente più elevato rispetto a una pressa meccanica standard.

Tempi di ciclo più lenti

Il processo di sigillatura di uno stampo, posizionamento in un recipiente, pressurizzazione e depressurizzazione è intrinsecamente più lento del semplice movimento di una pressa convenzionale. La pressatura a sacco secco aiuta a mitigare questo aspetto, ma è comunque generalmente più lenta.

Considerazioni sugli utensili

Gli stampi flessibili utilizzati nella pressatura isostatica possono essere meno durevoli delle matrici in acciaio temprato dei metodi convenzionali, portando potenzialmente a costi di sostituzione degli utensili più elevati nel tempo.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di pressatura corretto dipende interamente dai requisiti specifici del tuo progetto per geometria, prestazioni e volume di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: La pressatura a matrice convenzionale offre velocità ed economicità ineguagliabili.

- Se il tuo obiettivo principale è la massima uniformità e geometrie complesse in un pezzo pre-sinterizzato: La pressatura isostatica a freddo (CIP) è la scelta superiore per creare un pezzo verde senza difetti interni.

- Se il tuo obiettivo principale è eliminare tutta la porosità per applicazioni critiche e ad alte prestazioni: La pressatura isostatica a caldo (HIP) è il metodo definitivo per raggiungere la piena densità teorica in un componente finale.

In definitiva, comprendere questa differenza fondamentale nell'applicazione della pressione ti consente di selezionare il processo di produzione preciso per i tuoi obiettivi di materiale e prestazioni.

Tabella riassuntiva:

| Caratteristica | Pressatura convenzionale | Pressatura isostatica |

|---|---|---|

| Applicazione della pressione | Unidirezionale (1-2 assi) | Uniforme, multidirezionale (tutti i lati) |

| Uniformità della densità | Potenziali gradienti | Densità superiore e uniforme |

| Complessità geometrica | Limitata a forme semplici | Elevata, possibili forme complesse |

| Caso d'uso tipico | Parti semplici ad alto volume | Parti complesse ad alte prestazioni |

Hai bisogno di raggiungere la massima densità e uniformità per i tuoi componenti complessi?

KINTEK è specializzata in soluzioni di pressatura isostatica, inclusa la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP), per aiutarti a produrre componenti con proprietà del materiale superiori e difetti minimi. Le nostre attrezzature da laboratorio e i materiali di consumo sono progettati per soddisfare le esigenze di settori come l'aerospaziale, il medico e l'energia.

Contatta i nostri esperti oggi stesso per discutere come la nostra esperienza nella pressatura isostatica può migliorare il tuo processo di produzione e le prestazioni del prodotto.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale