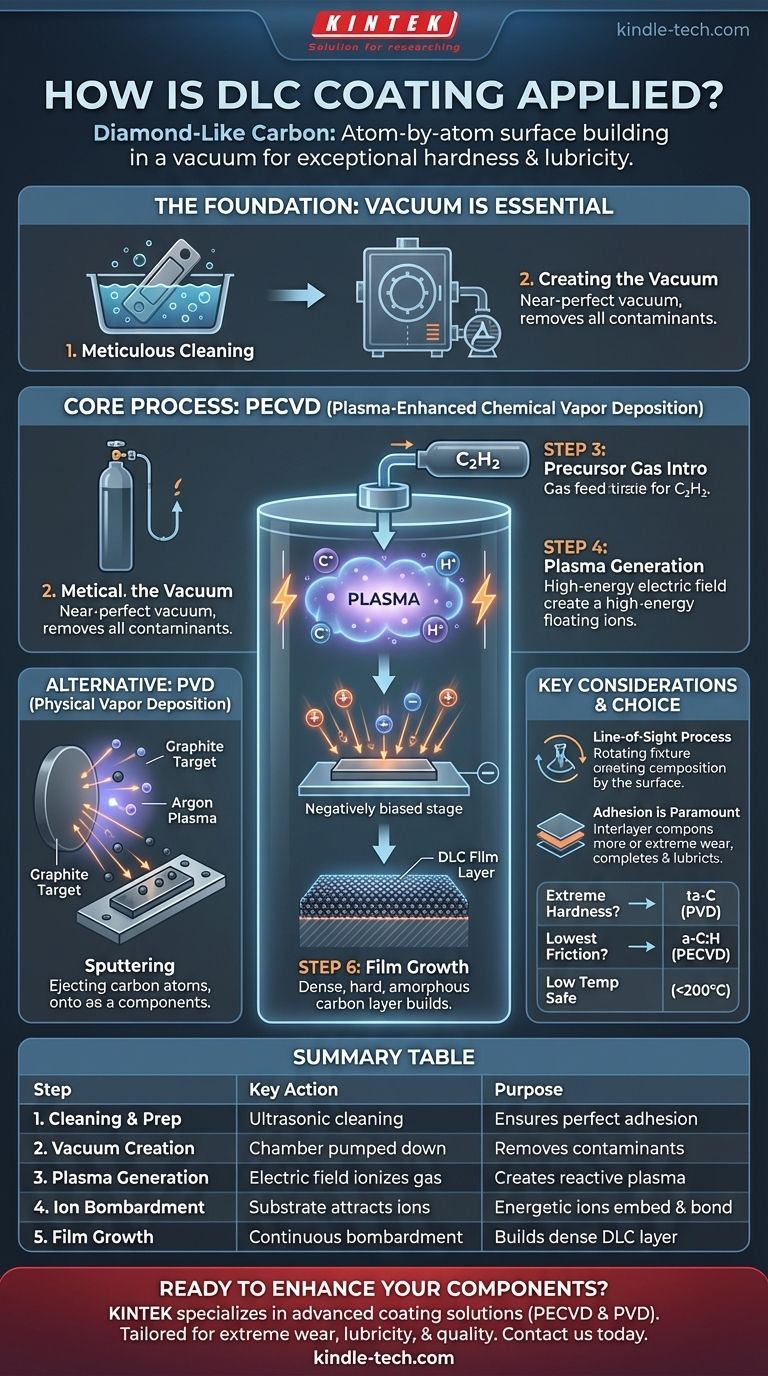

In sostanza, un rivestimento di Carbonio Simil-Diamante (DLC) viene applicato utilizzando un processo in camera a vuoto in cui viene creato un plasma ad alta energia da una fonte di idrocarburi. Questo plasma scompone il materiale sorgente in ioni di carbonio e idrogeno, che vengono quindi accelerati e depositati sulla superficie del componente target. Mentre questi ioni bombardano la superficie, si legano e si "ricombinano" per formare uno strato di carbonio amorfo estremamente duro, denso e liscio con proprietà simili al diamante.

Il principio fondamentale non è verniciare o placcare, ma costruire un nuovo strato superficiale, atomo per atomo. Un processo a vuoto ad alta energia trasforma un gas in un film solido legato atomicamente al componente, conferendogli eccezionale durezza e lubrificità.

Le Basi: Perché il Vuoto è Essenziale

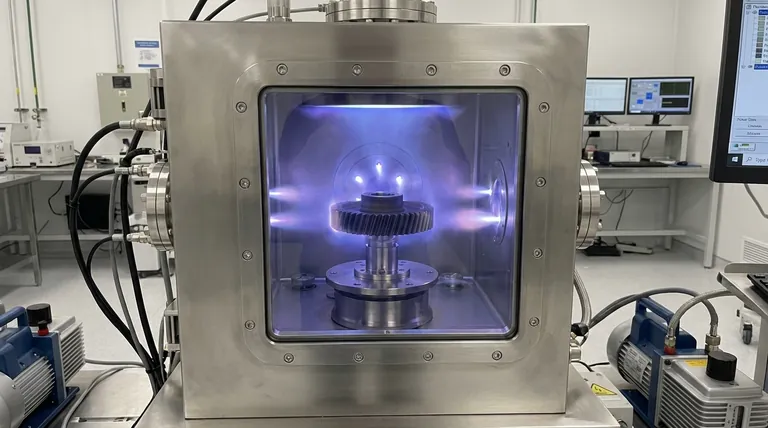

Prima che qualsiasi rivestimento possa essere applicato, il processo deve avvenire in un ambiente controllato. L'intero processo di deposizione avviene all'interno di una camera a vuoto sigillata.

Passaggio 1: Pulizia Metodica

Il fattore più critico per un rivestimento di successo è la pulizia del substrato. Qualsiasi olio, grasso o contaminante microscopico impedirà al film DLC di aderire correttamente, portando a una scarsa adesione e al fallimento. Le parti vengono sottoposte a un processo di pulizia multistadio, spesso a ultrasuoni.

Passaggio 2: Creazione del Vuoto

I componenti preparati vengono caricati nella camera, che viene quindi portata a un vuoto quasi perfetto. Ciò rimuove tutti i gas atmosferici e i potenziali contaminanti, assicurando che gli unici atomi presenti siano quelli introdotti intenzionalmente per il processo di rivestimento.

Il Processo Centrale: Deposizione Chimica da Vapore Potenziata da Plasma (PECVD)

Il metodo descritto dalla vostra fonte è una forma di PECVD, uno dei modi più comuni per applicare il DLC. Utilizza un gas precursore come fonte per gli atomi di carbonio.

Passaggio 3: Introduzione del Gas Precursore

Una quantità precisa di un gas idrocarburico, come l'acetilene ($\text{C}_2\text{H}_2$), viene introdotta nella camera a vuoto. Questo gas contiene gli atomi essenziali di carbonio e idrogeno necessari per formare il rivestimento.

Passaggio 4: Generazione del Plasma

Un potente campo elettrico viene applicato all'interno della camera. Questa immensa energia strappa elettroni dalle molecole di gas, rompendo e creando un gas ionizzato incandescente noto come plasma. Questo plasma è una zuppa altamente reattiva di ioni di carbonio, ioni di idrogeno e altri frammenti molecolari.

Passaggio 5: Deposizione tramite Bombardamento Ionico

Al componente da rivestire (il substrato) viene applicata una polarizzazione elettrica negativa. Ciò attrae gli ioni carichi positivamente dal plasma, facendoli accelerare e bombardare la superficie con energia significativa. Questa è l'azione di "spruzzatura" descritta dalla vostra fonte.

Passaggio 6: Crescita del Film

Quando gli ioni energetici di carbonio e idrogeno colpiscono la superficie, si incorporano e formano forti legami covalenti con il substrato e tra loro. Questo bombardamento continuo costruisce il film DLC strato dopo strato, creando una struttura amorfa densa, dura e atomicamente liscia.

Un Metodo Alternativo: Deposizione Fisica da Vapore (PVD)

È importante sapere che il PECVD non è l'unico metodo. Il PVD è un'altra tecnica comune, che inizia con un materiale solido invece che con un gas.

In Cosa Differisce il PVD

In un processo PVD come lo sputtering, viene utilizzato un blocco solido di grafite ad alta purezza come bersaglio. Invece di un gas idrocarburico, viene introdotto e ionizzato un gas inerte come l'argon per creare un plasma. Questo plasma di argon viene utilizzato per bombardare il bersaglio di grafite, sbalzando fisicamente, o "sputterando", atomi di carbonio che poi viaggiano attraverso il vuoto e si depositano sul componente.

Comprendere i Compromessi e le Considerazioni Chiave

L'applicazione di un rivestimento DLC è un processo sofisticato con limitazioni e vantaggi specifici che ne determinano l'uso.

È un Processo a Linea di Vista

Gli ioni del plasma viaggiano in linee relativamente rette. Ciò significa che qualsiasi superficie "nascosta" o con geometrie interne profonde e complesse non riceverà un rivestimento uniforme. Le parti devono spesso essere montate su dispositivi di fissaggio complessi che ruotano durante il processo per garantire una copertura uniforme.

L'Adesione è Fondamentale

Il film DLC è incredibilmente duro, ma è resistente solo quanto il suo legame con il materiale sottostante. Spesso, un "strato intermedio" molto sottile di un materiale diverso, come cromo o silicio, viene depositato per primo per agire come colla atomica tra il substrato e lo strato DLC finale.

Non Tutti i DLC Sono Uguali

Controllando i parametri del processo—come la quantità di idrogeno nel gas precursore o l'energia del plasma—gli ingegneri possono mettere a punto le proprietà finali. Ciò si traduce in diversi tipi di DLC, dalle versioni idrogenate ($\text{a-C:H}$) estremamente lisce a quelle prive di idrogeno ($\text{ta-C}$) eccezionalmente dure.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo e il tipo di DLC vengono scelti in base al risultato desiderato per il componente.

- Se la tua attenzione principale è l'estrema durezza e resistenza all'usura: Un DLC privo di idrogeno ($\text{ta-C}$), spesso applicato tramite un processo ad arco PVD, è tipicamente la scelta migliore.

- Se la tua attenzione principale è il più basso attrito possibile (lubrificità): Un DLC idrogenato ($\text{a-C:H}$) applicato tramite PECVD è spesso la soluzione più efficace ed economica.

- Se il tuo componente è sensibile alle alte temperature: Tutti i processi DLC sono considerati "a bassa temperatura" (tipicamente inferiori a $200^\circ\text{C}$), rendendoli sicuri per gli acciai trattati termicamente e altri materiali sensibili.

In definitiva, comprendere come viene applicato il DLC rivela che si tratta di un processo ingegneristico preciso progettato per migliorare fondamentalmente le proprietà superficiali di un materiale.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Pulizia e Preparazione | Pulizia a ultrasuoni del substrato | Assicura un'adesione perfetta rimuovendo i contaminanti |

| 2. Creazione del Vuoto | La camera viene depressurizzata | Rimuove i gas atmosferici e i contaminanti |

| 3. Generazione del Plasma | Il campo elettrico ionizza il gas precursore | Crea un plasma reattivo di ioni di carbonio/idrogeno |

| 4. Bombardamento Ionico | Il substrato polarizzato negativamente attira gli ioni | Gli ioni energetici si incorporano e si legano alla superficie |

| 5. Crescita del Film | Bombardamento ionico continuo | Costruisce uno strato di carbonio amorfo denso, duro, atomo per atomo |

Pronto a migliorare i tuoi componenti con un rivestimento DLC ad alte prestazioni?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per laboratori e produttori. La nostra esperienza nei processi PECVD e PVD assicura che le vostre parti acquisiscano esattamente le proprietà superficiali di cui avete bisogno—che si tratti di resistenza estrema all'usura, lubrificità superiore o protezione dalla corrosione.

Forniamo:

- Soluzioni di Rivestimento Su Misura: Scegli tra idrogenato ($\text{a-C:H}$) per basso attrito o privo di idrogeno ($\text{ta-C}$) per la massima durezza.

- Precisione e Qualità: I nostri processi a vuoto controllati garantiscono rivestimenti uniformi e aderenti anche sulle geometrie più complesse.

- Supporto Esperto: Dalla selezione dei materiali all'analisi post-rivestimento, il nostro team è qui per garantire il successo del vostro progetto.

Contattateci oggi stesso per discutere come un rivestimento DLC KINTEK può risolvere le vostre sfide di usura e attrito.

Richiedi un Preventivo & Discuti il Tuo Progetto

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura