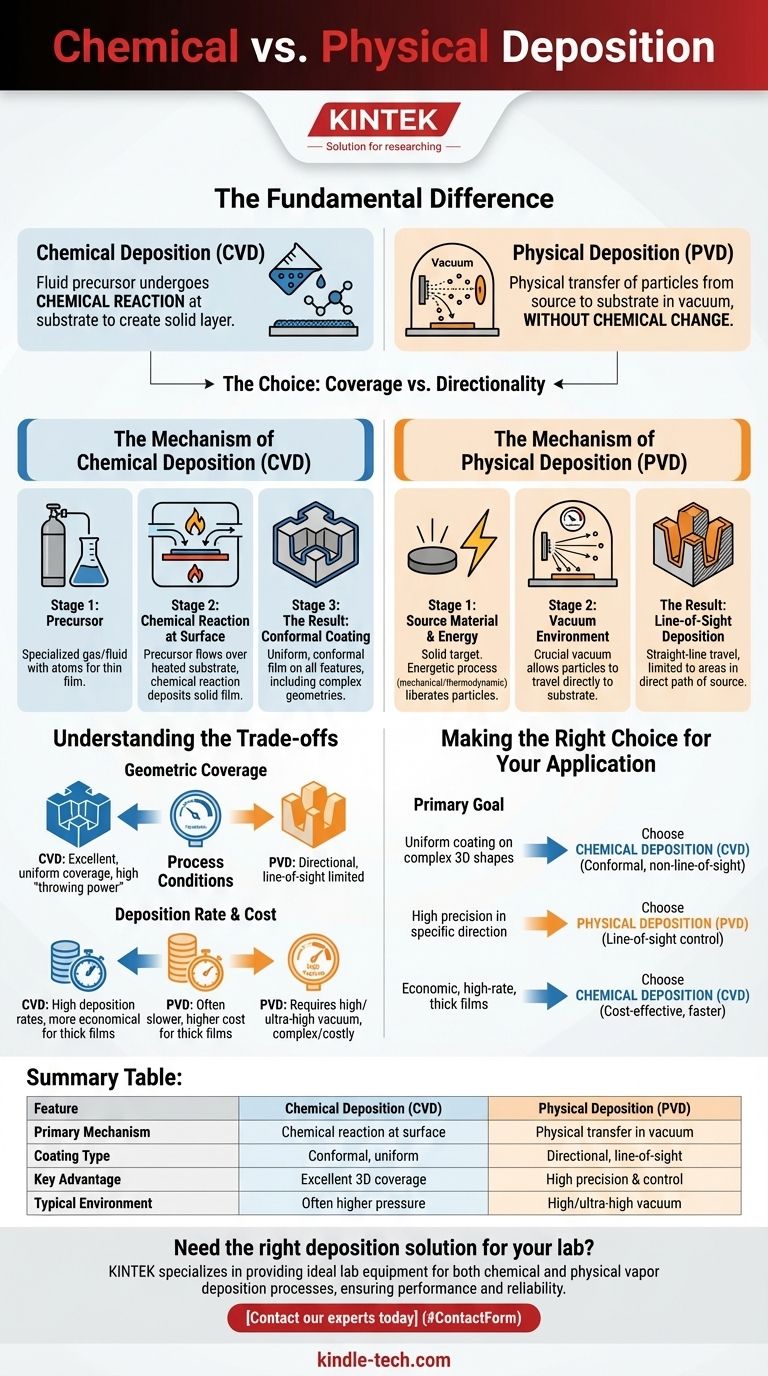

La differenza fondamentale tra deposizione chimica e fisica risiede nel modo in cui il materiale arriva e si forma su una superficie. La deposizione chimica coinvolge un precursore fluido che subisce una reazione chimica sul substrato per creare uno strato solido. Al contrario, la deposizione fisica utilizza una forza meccanica o termodinamica in un vuoto per trasferire particelle da una sorgente al substrato senza un cambiamento chimico.

La scelta tra deposizione chimica e fisica è in ultima analisi una scelta tra copertura e direzionalità. I metodi chimici eccellono nella creazione di rivestimenti uniformi e conformi su forme complesse, mentre i metodi fisici offrono una deposizione precisa e a linea di vista.

Il Meccanismo della Deposizione Chimica

La Deposizione Chimica da Vapore (CVD) è la forma più comune di deposizione chimica. Il suo processo è definito da una reazione che costruisce il nuovo strato atomo per atomo.

Il Ruolo del Precursore

Il processo inizia con un materiale precursore, tipicamente un gas o un fluido specializzato. Questo precursore contiene gli atomi che alla fine formeranno il film sottile.

La Reazione Chimica sulla Superficie

Questo precursore viene introdotto in una camera dove scorre sull'oggetto target, noto come substrato. L'energia (come il calore) innesca una reazione chimica sulla superficie del substrato, scomponendo il precursore e depositando un film solido.

Il Risultato: Rivestimento Conforme

Poiché la deposizione è guidata da una reazione chimica che può avvenire su qualsiasi superficie disponibile, il film risultante è altamente conforme. Riveste uniformemente tutte le caratteristiche, inclusi fori, rientranze e geometrie 3D complesse, senza essere limitato dalla direzione della sorgente.

Il Meccanismo della Deposizione Fisica

La Deposizione Fisica da Vapore (PVD) copre una gamma di tecniche che spostano fisicamente il materiale da una sorgente a un bersaglio.

Il Materiale di Origine e l'Energia

Il processo inizia con un materiale di origine solido, o "bersaglio". Un processo energetico—come una forza meccanica, elettromeccanica o termodinamica—viene utilizzato per liberare atomi o molecole da questa sorgente.

L'Ambiente Sottovuoto

Questo intero processo avviene all'interno di una camera a vuoto. Il vuoto è fondamentale perché permette alle particelle liberate di viaggiare direttamente al substrato senza collidere con altre molecole di gas nell'aria.

Il Risultato: Deposizione a Linea di Vista

Le particelle viaggiano in linea retta dalla sorgente al substrato, creando una deposizione a linea di vista. Qualsiasi area non nel percorso diretto della sorgente, come i lati di una trincea profonda, riceverà poco o nessun rivestimento.

Comprendere i Compromessi

I distinti meccanismi di CVD e PVD creano chiari vantaggi e svantaggi per diverse applicazioni.

Copertura Geometrica

La CVD ha un'elevata "potenza di lancio", che le consente di produrre film uniformi su forme intricate. La PVD è direzionale, il che è un limite per geometrie complesse ma un vantaggio per applicazioni che richiedono rivestimenti precisi e modellati.

Condizioni di Processo

La PVD richiede quasi sempre un vuoto elevato o ultra-elevato per funzionare, il che può aggiungere complessità e costi. I processi CVD possono spesso essere eseguiti a pressioni più elevate e di solito non richiedono lo stesso livello di vuoto.

Tasso di Deposizione e Costo

Per la creazione di rivestimenti spessi, la CVD è spesso più economica. Può raggiungere alti tassi di deposizione ed è generalmente più adatta per la produzione su larga scala dove l'uniformità su parti complesse è essenziale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede una chiara comprensione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: La deposizione chimica è la scelta superiore grazie alla sua natura conforme e non a linea di vista.

- Se il tuo obiettivo principale è depositare un materiale con alta precisione in una direzione specifica: La deposizione fisica fornisce il controllo a linea di vista necessario per queste applicazioni.

- Se il tuo obiettivo principale è la produzione economica e ad alta velocità di film spessi: La deposizione chimica offre spesso una soluzione più conveniente senza richiedere un vuoto ultra-elevato.

Comprendere questa distinzione fondamentale tra reazione chimica e trasferimento fisico è la chiave per selezionare il processo ottimale per le tue specifiche esigenze di materiale e geometria.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica (CVD) | Deposizione Fisica (PVD) |

|---|---|---|

| Meccanismo Primario | Reazione chimica sulla superficie del substrato | Trasferimento fisico in un vuoto |

| Tipo di Rivestimento | Conforme, uniforme su forme complesse | Direzionale, a linea di vista |

| Vantaggio Chiave | Eccellente copertura di geometrie 3D | Alta precisione e controllo |

| Ambiente Tipico | Spesso a pressione più elevata | Richiede vuoto elevato/ultra-elevato |

Hai bisogno della soluzione di deposizione giusta per i materiali e le geometrie specifiche del tuo laboratorio?

KINTEK è specializzata nella fornitura dell'attrezzatura da laboratorio ideale per i processi di deposizione chimica e fisica da vapore. Che tu richieda rivestimenti uniformi su parti 3D complesse o film sottili precisi e direzionali, la nostra esperienza garantisce le prestazioni e l'affidabilità che la tua ricerca richiede.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio con attrezzature e materiali di consumo di precisione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione