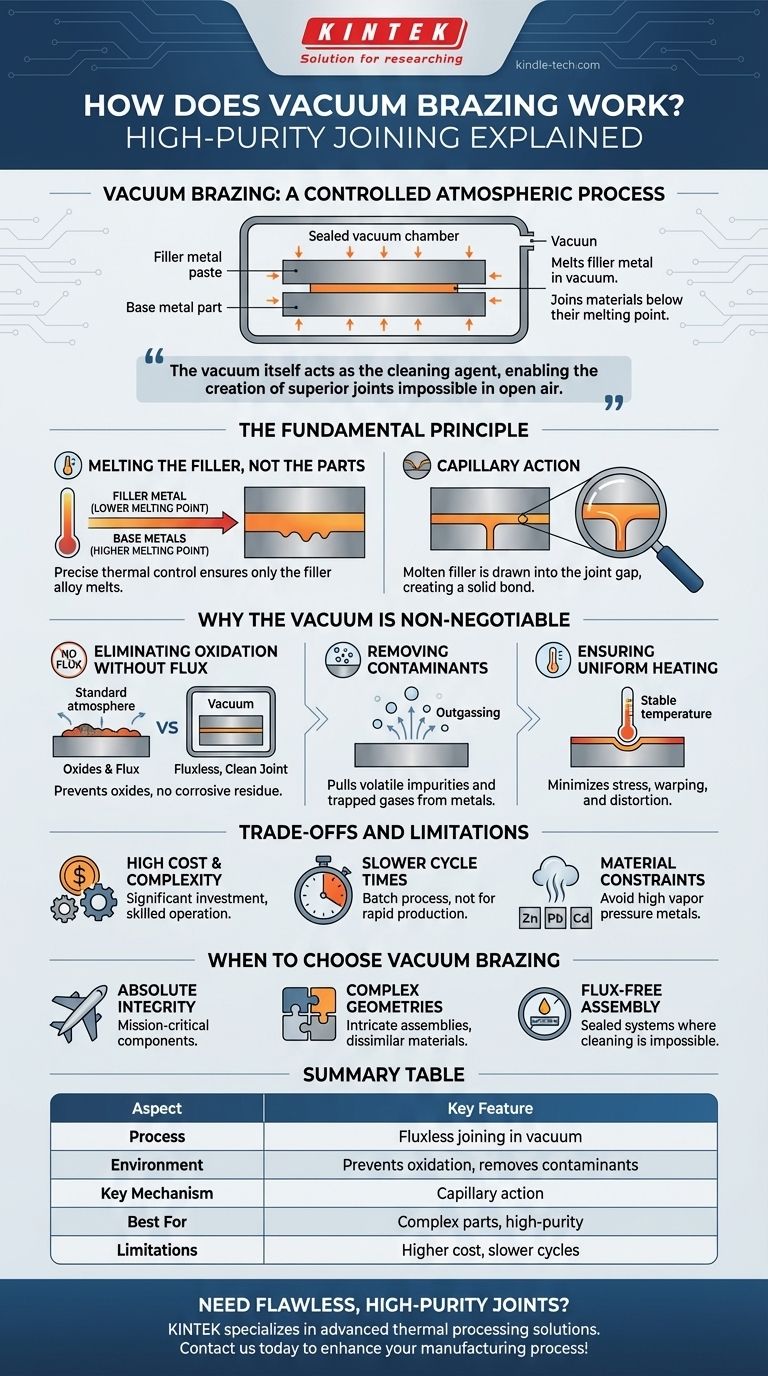

Nella sua essenza, la brasatura sotto vuoto è un metodo di altissima purezza per unire materiali fondendo un metallo d'apporto tra di essi all'interno di una camera a vuoto. Il processo riscalda un assemblaggio a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma al di sotto del punto di fusione dei componenti che vengono uniti. L'ambiente sottovuoto previene l'ossidazione e rimuove i contaminanti, risultando in una giunzione eccezionalmente forte, pulita e priva di flussante.

L'intuizione fondamentale è che la brasatura sotto vuoto non è solo una tecnica di giunzione; è un processo atmosferico controllato. Il vuoto stesso agisce come agente pulente, consentendo la creazione di giunzioni superiori che sarebbero impossibili da ottenere all'aria aperta.

Il Principio Fondamentale: Fondere l'Apporto, Non i Pezzi

La brasatura sotto vuoto opera su un principio termico semplice ma preciso. Il successo dell'intero processo dipende dai punti di fusione distinti dei materiali coinvolti.

Il Ruolo del Metallo d'Apporto

Il metallo d'apporto (chiamato anche lega di brasatura) è l'ingrediente chiave. Viene scelto specificamente per avere un punto di fusione significativamente inferiore rispetto ai metalli base (i pezzi che vengono uniti).

Questo metallo d'apporto, spesso sotto forma di pasta, foglio o filo, viene posizionato sulla giunzione prima che inizi il processo di riscaldamento.

L'Importanza del Controllo della Temperatura

L'intero assemblaggio viene riscaldato uniformemente all'interno di un forno a vuoto. La temperatura viene accuratamente portata al di sopra del punto di fusione del metallo d'apporto ma mantenuta ben al di sotto del punto di fusione dei metalli base.

Ciò assicura che i componenti che vengono uniti rimangano solidi e dimensionalmente stabili, mentre solo la lega d'apporto diventa liquida.

Azione Capillare: La Forza Motrice

Una volta che il metallo d'apporto si scioglie, subentra un fenomeno naturale chiamato azione capillare. La lega liquida viene automaticamente attratta nello spazio ristretto tra le parti metalliche base, proprio come una salvietta di carta assorbe l'acqua.

Questa azione assicura che la giunzione sia completamente riempita, creando un legame metallico solido e continuo una volta che l'assemblaggio si raffredda.

Perché il Vuoto è Non Negoziabile

L'uso di una camera a vuoto è ciò che eleva questo processo al di sopra della brasatura standard. L'ambiente a bassa pressione non è passivo; contribuisce attivamente alla qualità della giunzione.

Eliminare l'Ossidazione Senza Flussante

In un'atmosfera normale, il riscaldamento dei metalli provoca la formazione di ossidi sulle loro superfici, che impediscono una saldatura forte. La brasatura tradizionale combatte questo con un flussante chimico, che lascia un residuo corrosivo che deve essere pulito.

La brasatura sotto vuoto è senza flussante. Rimuovendo quasi tutto l'ossigeno dalla camera, il vuoto impedisce la formazione di ossidi in primo luogo. Può persino rimuovere i leggeri ossidi esistenti dalle superfici metalliche.

Rimozione dei Contaminanti

Il vuoto estrae attivamente impurità volatili e gas intrappolati dai metalli base man mano che vengono riscaldati. Questo processo, noto come degasaggio (outgassing), purifica l'area della giunzione ed elimina potenziali fonti di debolezza o porosità.

Garantire un Riscaldamento Uniforme

Un forno a vuoto fornisce un riscaldamento estremamente uniforme e stabile. Questo ambiente termico controllato riduce al minimo lo stress sui componenti, diminuendo il rischio di deformazione o distorsione, il che è particolarmente critico per assemblaggi complessi o delicati.

Comprendere i Compromessi e i Limiti

Sebbene potente, la brasatura sotto vuoto è un processo specializzato con considerazioni specifiche. Non è la soluzione giusta per ogni applicazione.

Costo Iniziale Elevato e Complessità

I forni a vuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono operatori qualificati e rigorosi programmi di manutenzione, rendendo il processo più costoso rispetto ai metodi di giunzione convenzionali.

Tempi di Ciclo Più Lenti

Riscaldare l'intera camera del forno, consentire ai componenti di "macerare" alla temperatura di brasatura e poi raffreddarla è un processo a lotti lungo. Ciò lo rende meno adatto alla produzione rapida ad alto volume rispetto a metodi come la saldatura automatizzata.

Vincoli sui Materiali

Alcuni materiali non sono adatti alla brasatura sotto vuoto. I metalli con alte pressioni di vapore, come zinco, piombo o cadmio, possono vaporizzare nel vuoto alle temperature di brasatura. Ciò può contaminare il forno e compromettere l'integrità della giunzione del pezzo stesso.

Quando Scegliere la Brasatura Sotto Vuoto

La decisione di utilizzare la brasatura sotto vuoto dovrebbe essere guidata dalle esigenze dell'applicazione finale.

- Se la vostra priorità principale è l'integrità assoluta della giunzione e la pulizia: È la scelta ideale per componenti critici nelle applicazioni aerospaziali, negli impianti medici e nelle apparecchiature scientifiche ad alte prestazioni dove il fallimento non è un'opzione.

- Se la vostra priorità principale è unire geometrie complesse o materiali dissimili: Eccelle nel creare giunzioni forti in assemblaggi intricati o tra materiali come metallo e ceramica che non possono essere saldati.

- Se la vostra priorità principale è creare un assemblaggio privo di flussante: È essenziale per i componenti interni di sistemi sigillati, come tubi a vuoto o sensori, dove la pulizia post-brasatura è impossibile.

In definitiva, la brasatura sotto vuoto è la scelta definitiva quando il controllo del processo, la purezza e la qualità metallurgica sono più importanti del costo o della velocità di produzione.

Tabella Riassuntiva:

| Aspetto | Caratteristica Chiave |

|---|---|

| Processo | Giunzione senza flussante in una camera a vuoto |

| Ambiente | Previene l'ossidazione, rimuove i contaminanti |

| Meccanismo Chiave | L'azione capillare attira il metallo d'apporto fuso |

| Ideale Per | Geometrie complesse, materiali dissimili, applicazioni di elevata purezza |

| Limitazioni | Costo più elevato, tempi di ciclo più lenti, vincoli sui materiali (es. zinco, cadmio) |

Avete bisogno di giunzioni impeccabili e di elevata purezza per i vostri componenti critici? KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sotto vuoto personalizzati per apparecchiature aerospaziali, mediche e di laboratorio. La nostra esperienza garantisce integrità del legame, pulizia e prestazioni superiori per le vostre applicazioni più esigenti. Contattateci oggi stesso per discutere come possiamo migliorare il vostro processo di produzione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità